Завод горизонтальных кабельных лотков

Завод горизонтальных кабельных лотков – это не просто производство. Многие считают, что это рутинный процесс, но поверьте, здесь есть свои нюансы, свои 'подводные камни'. Первое время, когда мы начинали, казалось, что сделать отливку – дело пяти минут, но чем больше опыта набирается, тем яснее понимаешь, сколько факторов влияет на качество конечного продукта. От выбора материала до геометрии формы – все имеет значение. И да, иногда самый простой проект превращается в настоящую головоломку.

Что значит 'хороший' завод по производству кабельных лотков?

Сразу скажу, 'хороший' завод – это не обязательно самый большой или самый дорогой. Для меня, как для инженера-технолога, ключевыми параметрами являются надежность, гибкость и умение адаптироваться к требованиям клиента. Например, мы часто сталкиваемся с ситуацией, когда заказчик хочет нестандартную форму лотка, с определенной степенью защиты от внешних воздействий. Найти завод, который сможет это реализовать, – задача не из легких. При этом, качество материала и точность отливки – это не просто 'плюшки', это основа долговечности всей системы кабельной трассы.

Технологии производства: отливка и ее особенности

Основной метод производства – это, безусловно, литье по выплавляемым моделям (lost-wax casting). Это классический способ, дающий возможность создавать детали сложной формы. Но даже в рамках одного метода есть множество тонкостей. Важен выбор сплава, качество песчано-глиняной смеси для модели, контроль температуры литья и охлаждения. Неправильный подбор параметров – и в итоге получаем дефектную деталь с трещинами или внутренними пустотами. И это не только потеря материала, но и потенциальная угроза для безопасности всей кабельной системы.

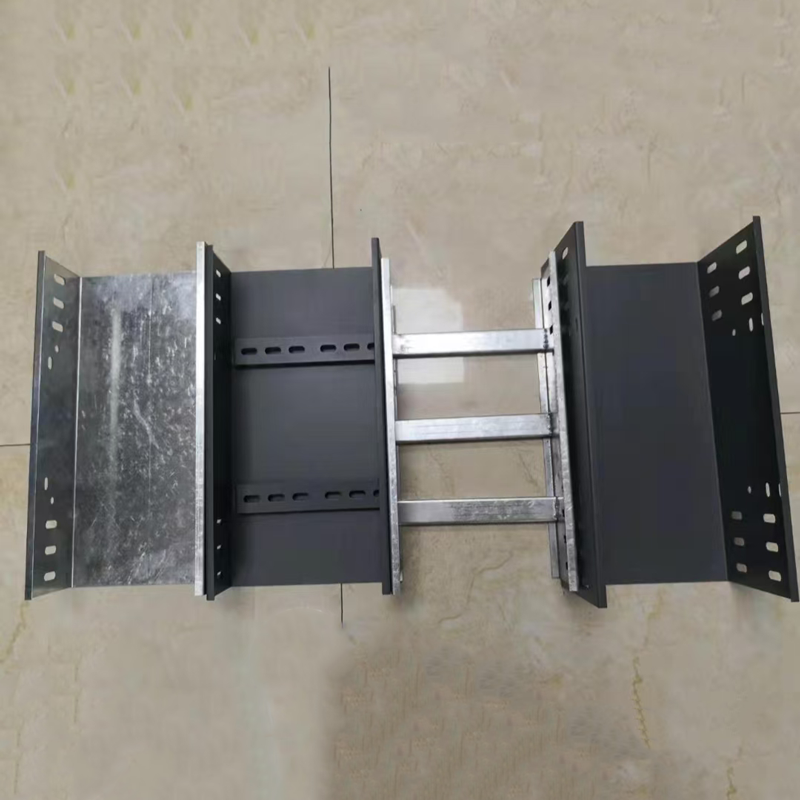

Мы как-то потратили несколько недель на один проект, где требовался лоток с большим пролетом – около 7 метров. Поначалу планировали использовать стандартную конструкцию с опорами, но расчеты показали, что это слишком дорого и громоздко. Тогда решили обратиться к специализированному производителю, который имеет опыт работы с такими проектами. Они предложили использовать трапециевидный лоток, и это решение сработало отлично. Пролет 6+ метров с экономией 50% на опорах – это реальный результат, особенно для складов или цехов. Правда, для таких сложных случаев, необходимы серьезные инженерные расчеты и опытные литейщики. Это не тот уровень, где можно экономить на контроле качества.

Контроль качества: от чертежа до готовой детали

Контроль качества – это отдельный разговор. Он начинается еще на этапе проектирования, с проверки чертежей и технической документации. Далее идет контроль качества исходных материалов – сплавов, песка, глины. В процессе литья проверяется температура и давление, наличие дефектов. После извлечения детали проводятся визуальный осмотр, измерение геометрических размеров, и иногда – химический анализ. Мы используем ультразвуковой контроль для выявления внутренних дефектов, которые не видны невооруженным глазом. И, конечно, проверяется коррозионная стойкость, особенно если лоток предназначен для использования в агрессивной среде.

Недавно мы столкнулись с проблемой – оцинкованный лоток, который приобрели, оказался с дефектами цинкового покрытия. Поверхность была шероховатой, с видимыми проплешинами, что значительно снижало его антикоррозийные свойства. Пришлось возвращать партию и искать альтернативного поставщика. И это нанесло серьезный ущерб срокам реализации проекта. Поэтому мы всегда уделяем особое внимание контролю качества покрытия, и предпочитаем работать с проверенными производителями, которые имеют сертификаты соответствия и опыт работы с подобными материалами.

Какие проблемы чаще всего возникают?

Самая частая проблема – это несоблюдение технологии литья. Например, неправильная температура заливки может привести к образованию трещин или внутренних пустот. Недостаточная усадка детали после извлечения может привести к деформации. Неправильный выбор сплава может снизить коррозионную стойкость. И это лишь малая часть проблем, с которыми приходится сталкиваться. Важно иметь квалифицированный персонал, который разбирается в тонкостях технологического процесса и умеет вовремя выявлять и устранять дефекты.

Экологические аспекты производства

Современные заводы трапециевидных лотков и других кабельных конструкций уделяют большое внимание экологической безопасности. Это касается использования экологически чистых материалов, утилизации отходов и снижения выбросов вредных веществ в атмосферу. Особое внимание уделяется переработке отходов литья, что позволяет сократить негативное воздействие на окружающую среду. К сожалению, не все производители придерживаются этих принципов, и это может быть серьезным недостатком.

ООО Внутренняя Монголия Хунцзэ Стройматериалы: опыт и перспективы

Мы, как компания ООО Внутренняя Монголия Хунцзэ Стройматериалы, активно занимаемся производством различных типов кабельных лотков – от простых лотков-поддонов до сложных трапециевидных и вертикальных конструкций. Мы стараемся использовать современные технологии и материалы, чтобы предлагать нашим клиентам продукцию высокого качества по конкурентоспособным ценам. Наш опыт работы с вертикальными лотками для слаботочных систем и 5G башен позволяет нам решать даже самые сложные задачи.

В будущем планируем расширить ассортимент продукции и внедрить новые технологии производства. Мы также стремимся к повышению экологической безопасности нашего производства и снижению негативного воздействия на окружающую среду. Важно понимать, что завод горизонтальных кабельных лотков – это не просто место, где производят детали, это целая система, в которой важны технологии, качество материалов, квалификация персонала и, конечно, постоянное стремление к совершенству. Мы надеемся, что наш опыт и знания будут полезны вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

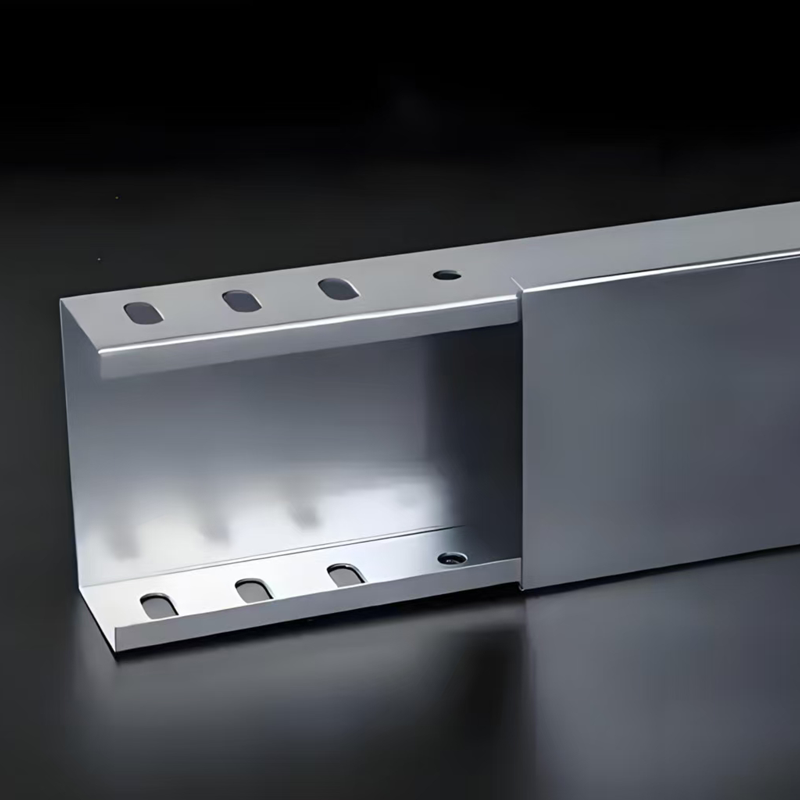

Формованный кабельный лоток

Формованный кабельный лоток -

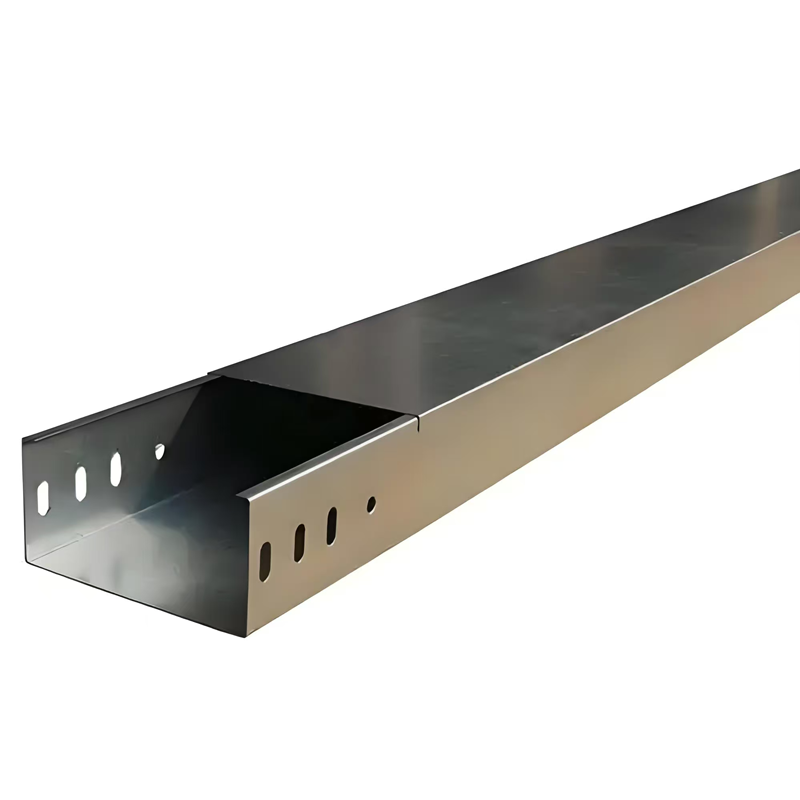

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

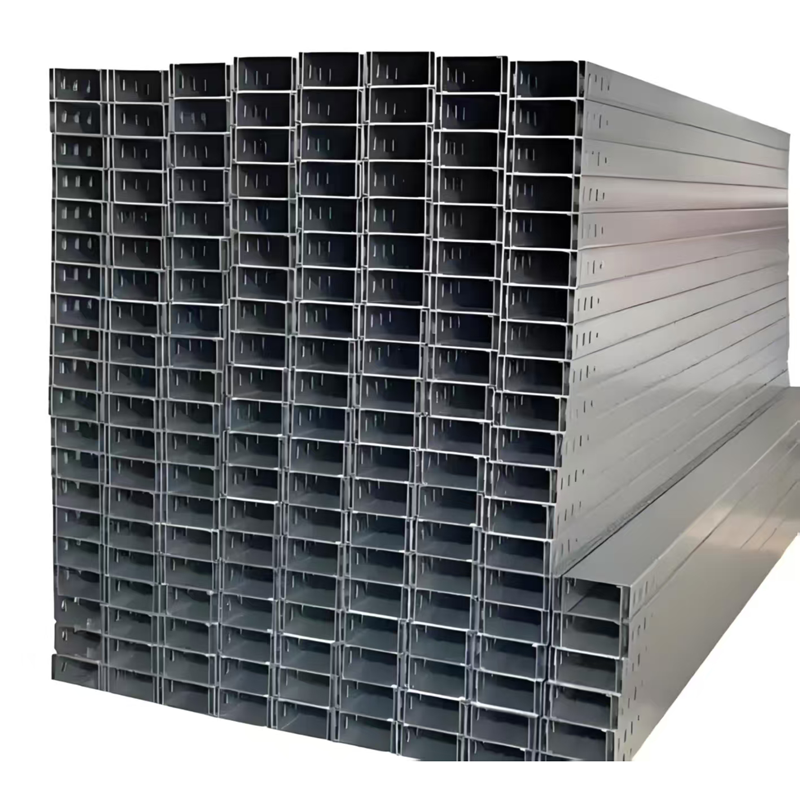

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

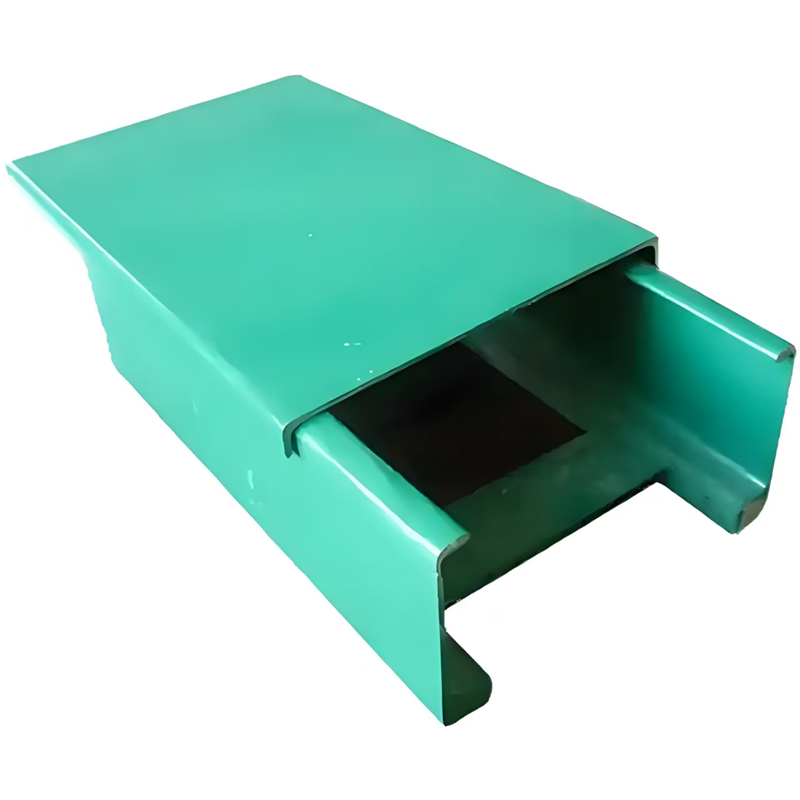

Полимерный кабельный лоток

Полимерный кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Цветной кабельный лоток

Цветной кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Лоток для кабелей

Лоток для кабелей

Связанный поиск

Связанный поиск- Заводы по производству перфорированных кабельных лотков 100 мм

- кабельные лотки перфорированные оцинкованные

- Перфорированный поддон блокировки Китай

- лоток кабельный замковый неперфорированный 100х50 мм горячеоцинкованный

- лоток кабельный угловой

- Цены на серии кабельных лотков

- Цены на перфорированные поддоны 50x50x3000

- кабельные трассы лотки

- Китай поддоны dks перфорированные

- перфорированные лотки для прокладки кабеля