Завод замковых кабельных лотков

Как думаете, производство замковых кабельных лотков – это про просто сборку из готовых деталей? Не совсем. Многие считают, что это относительно простая задача, но на деле все гораздо сложнее. Начнем с того, что современные требования к кабельным системам диктуют свои условия – прочность, надежность, долговечность, а иногда и эстетику. Просто 'закрыть кабель' уже недостаточно. Я сейчас не о каком-то конкретном заводе замковых кабельных лотков говорю – скорее, о общих тенденциях и проблемах, с которыми сталкиваются производители и пользователи. Придется поделиться опытом, может, кому-то пригодится.

Основные вызовы в производстве замковых кабельных лотков

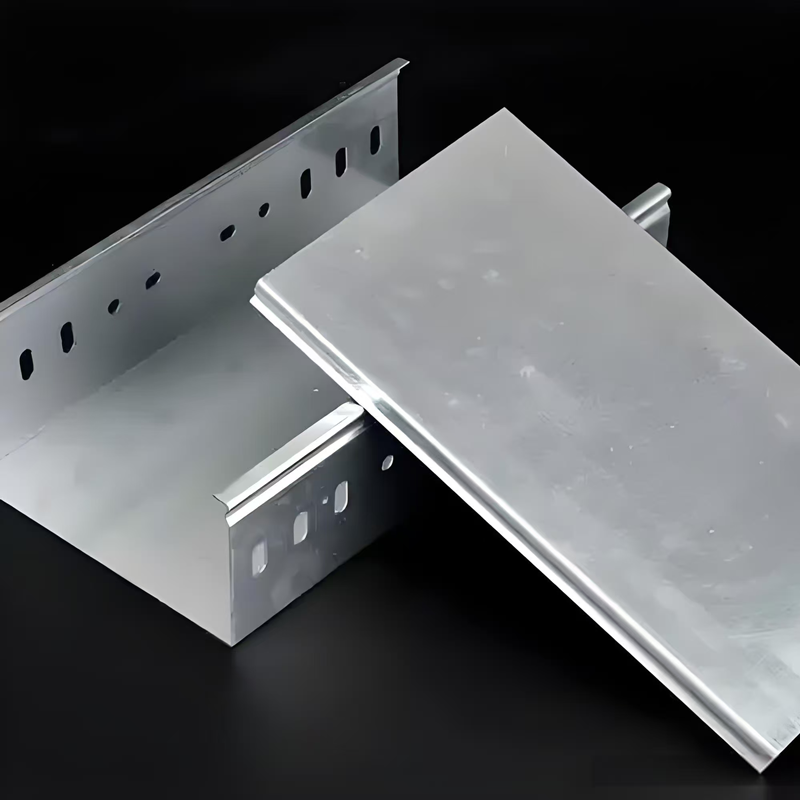

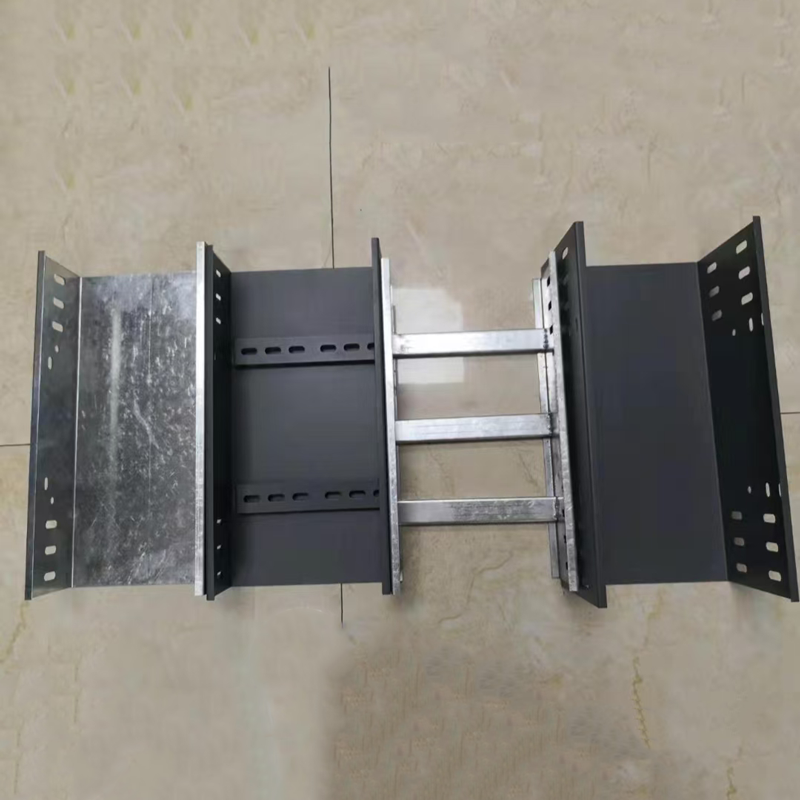

Первый вопрос, который всегда возникает: материалы. Раньше, конечно, использовали просто сталь, но сейчас это уже не актуально. Коррозия, особенно в агрессивных средах, – это серьезная проблема. И вот тут на сцену выходят оцинкованная сталь, алюминий, а иногда и полимерные композиты. Выбор материала напрямую влияет на стоимость, срок службы и область применения замковых кабельных лотков. Мы однажды заказывали партию лотков из нержавеющей стали для кабельных трасс в химической лаборатории – цена, конечно, была ощутимая, но зато гарантия долговечности и безопасности. Приходится всегда взвешивать все 'за' и 'против'.

Второй, не менее важный момент – замковые механизмы. Здесь тоже много вариантов: от простых клипс до сложных многофункциональных замков, обеспечивающих не только фиксацию кабеля, но и возможность легкого доступа для обслуживания. Нельзя забывать про безопасность – замок должен надежно удерживать кабель, исключая случайное его выпадение или повреждение. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают самые дешевые замки, а потом жалуются на их ненадежность. Затраты на более качественный замок окупаются в долгосрочной перспективе.

Еще один аспект – конструкция. Правильная форма и размеры лотка позволяют эффективно распределять тепло от кабеля, снижая риск перегрева и продлевая срок службы. Особенно это важно для кабельных трасс с большим количеством силовых кабелей. Но здесь часто допускают ошибки – проектируют лоток без учета тепловыделения или используют неоптимальную конструкцию, что приводит к проблемам в будущем. Недавний случай: сделали трассу с некачественным лотком – кабели перегревались, вызвали возгорание. Вывод – проектирование и производство должны идти рука об руку.

Проблемы с качеством штамповки и покрытия

Штамповка – это важный этап производства замковых кабельных лотков, от которого напрямую зависит геометрия и точность размеров. Некачественная штамповка может привести к тому, что лоток будет плохо стыковаться с другими элементами системы, или к тому, что кабель будет испытывать дополнительное напряжение. Мы в свое время столкнулись с этой проблемой при работе с одним из производителей из Китая – лотки получались с заметными дефектами штамповки, которые приходилось исправлять вручную. Это увеличивало стоимость и время производства.

Что касается покрытия, то здесь главное – защита от коррозии. Оцинковка, порошковая покраска – разные варианты, каждый со своими преимуществами и недостатками. Важно, чтобы покрытие было равномерным и устойчивым к механическим повреждениям. Иначе, даже самый надежный лоток быстро потеряет свой внешний вид и функциональность.

Автоматизация и контроль качества на заводе замковых кабельных лотков

Современные заводы замковых кабельных лотков активно внедряют автоматизацию на всех этапах производства – от штамповки до сборки. Это позволяет повысить производительность, снизить количество брака и обеспечить более высокое качество продукции. Однако, автоматизация – это еще не все. Не менее важен контроль качества на каждом этапе производства. Нужны квалифицированные специалисты, которые будут следить за соблюдением технологических процессов и выявлять возможные дефекты.

Мы сейчас наблюдаем тенденцию к использованию компьютерного моделирования и 3D-печати для прототипирования новых конструкций замковых кабельных лотков. Это позволяет сократить время разработки и снизить затраты на создание опытных образцов. Хотя, конечно, полноценное тестирование на реальных условиях эксплуатации все равно необходимо. Просто 3D-модель не заменит реальную работу в поле.

Примеры успешных и неудачных проектов

Есть у нас один знакомый, который занимается монтажом кабельных систем на промышленных предприятиях. Он рассказал, как один раз заказывал замковые кабельные лотки с интегрированной системой охлаждения для кабелей мощностью 500А. Лоток был разработан специально под нужды заказчика и изготовлен с использованием высококачественных материалов. Результат – надежная и долговечная кабельная трасса, которая позволила избежать перегрева и повысить безопасность эксплуатации оборудования.

А вот еще один пример – мы сталкивались с ситуацией, когда клиенту привезли партию лотков с неправильными размерами. Пришлось возвращать товар и заказывать новую партию, что привело к задержке проекта и дополнительным расходам. Этот случай показывает, насколько важно тщательно контролировать качество продукции и соблюдать технологические нормы.

Будущее производства замковых кабельных лотков

По моему мнению, будущее производства замковых кабельных лотков связано с использованием новых материалов, таких как композиты и наноматериалы, которые обладают повышенной прочностью и устойчивостью к коррозии. Также, будет расти спрос на интеллектуальные кабельные системы, в которых лотки будут оснащены датчиками температуры и вибрации, позволяющими контролировать состояние кабеля и предотвращать возможные аварии.

И, конечно, не стоит забывать про экологичность. Все больше производителей стремятся использовать переработанные материалы и снизить воздействие на окружающую среду. Ведь это не только вопрос ответственности, но и конкурентное преимущество.

Рекомендации по выбору замковых кабельных лотков

При выборе замковых кабельных лотков, обращайте внимание на следующие факторы: материал, тип замка, размеры, наличие сертификатов соответствия. Учитывайте условия эксплуатации кабельной системы – температура, влажность, наличие агрессивных сред. И, самое главное, выбирайте надежного поставщика с хорошей репутацией. Не гонитесь за самой низкой ценой – лучше заплатить немного больше, но получить качественную продукцию, которая прослужит вам долго.

В общем, производство замковых кабельных лотков – это сложная и ответственная задача, требующая опыта, знаний и внимания к деталям. И только при соблюдении всех технологических норм и требований можно гарантировать надежность и долговечность кабельной системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

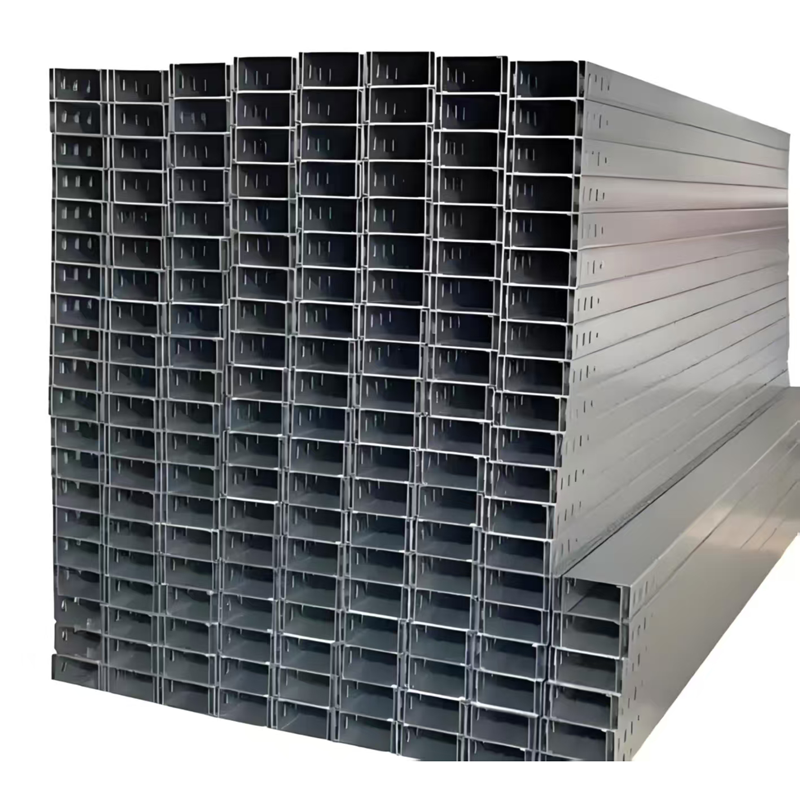

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Лоток для кабелей

Лоток для кабелей -

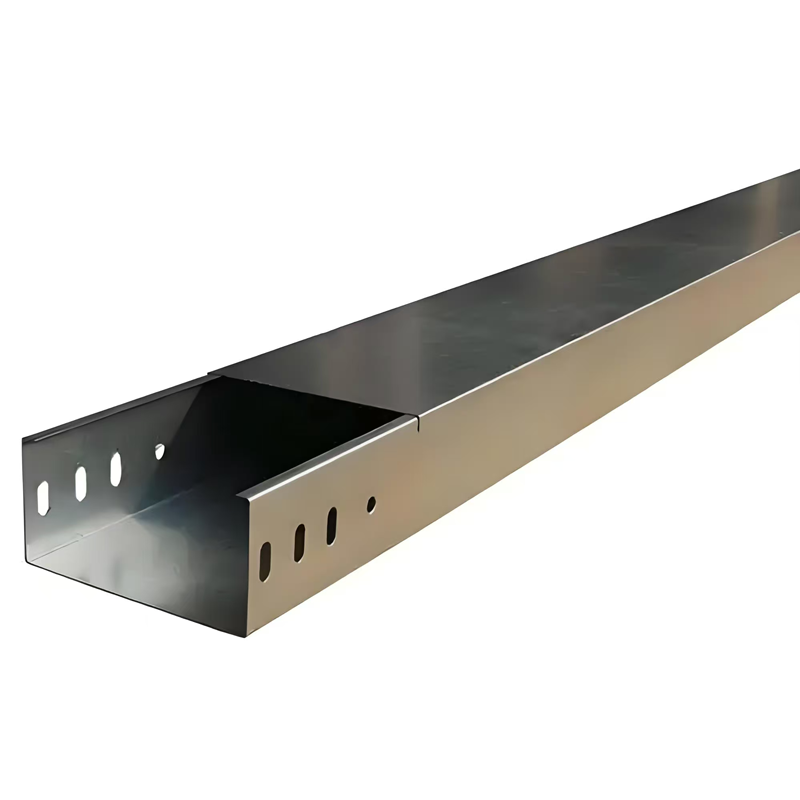

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

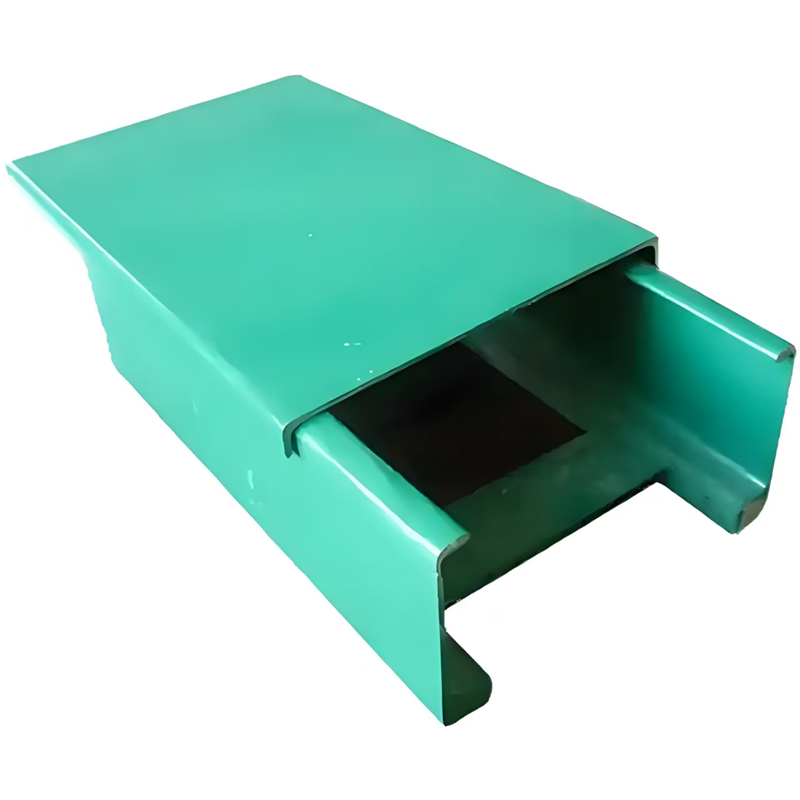

Формованный кабельный лоток

Формованный кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Цветной кабельный лоток

Цветной кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток

Связанный поиск

Связанный поиск- Поставщики кабельных лотков размеры 100x50

- Ведущий покупатель формованных кабельных лотков

- кабельные лотки замкового типа

- лоток кабельный проволочный оцинкованный размером 100х50 мм

- Ведущие страны-покупатели кабельных лотков 200

- Цены на перфорированные кабельные лотки 100 мм

- Кабельный лоток 100х50 из Китая

- кабельный лоток dkc

- кабельный лоток 300

- Китай перфорированный поддон 200x50