Завод кабельных лотков пнк

В последнее время наблюдается повышенный интерес к кабельным лоткам ПНК. Но часто, когда люди начинают разбираться в этом, возникает ощущение хаоса. Масса предложений, разные стандарты, непонятные материалы… Мне кажется, многие недооценивают сложность процесса – это не просто изготовление из металла, а целая система, требующая глубоких знаний и опыта. Недавно столкнулся с ситуацией, когда заказчик хотел купить лотки по 'самым низким ценам', но потом жаловался на качество и долговечность. Понимаете, иногда кажется, что дешевле – значит лучше, но в случае с кабельными лотками это часто не так. Попробую поделиться своими наблюдениями и опытом.

Основные этапы производства и возможные ошибки

Итак, как это обычно происходит? Начинается все с проектирования. Требования к нагрузке, климатические условия, тип проложенных кабелей – все это учитывается. Затем идет выбор материала. Наиболее распространенные – оцинкованная сталь, алюминий, нержавеющая сталь. Каждый из них имеет свои плюсы и минусы, и неправильный выбор материала – это уже первый шаг к проблемам. Например, использование некачественной оцинковки приводит к коррозии, особенно в агрессивных средах. Мы часто видим это на практике – лотки, которые через пару лет выглядят как ржавчина. Еще одна распространенная ошибка – неправильный расчет сечения лотка, что может привести к его деформации под нагрузкой.

Процесс изготовления включает в себя резку, штамповку, сварку и покраску. Качество каждой операции критично. Неровные швы, некачественная покраска – все это снижает срок службы лотка и влияет на его внешний вид. Сварка, кстати, – это отдельная тема. Неправильная сварка может привести к образованию трещин и ослаблению конструкции. И вот тут начинается самое интересное – контроль качества. Недостаточно просто сделать лоток, нужно убедиться, что он соответствует всем требованиям и стандартам. Наше производство, например, использует систему контроля качества на каждом этапе, начиная от входного контроля материалов и заканчивая финальной проверкой готовой продукции.

Современные технологии и их применение

В последние годы в производстве кабельных лотков активно внедряются современные технологии. Например, лазерная резка позволяет получать более точные и аккуратные детали. Автоматизированная сварка обеспечивает более качественные и надежные соединения. Использование компьютерного моделирования позволяет оптимизировать конструкцию лотка и снизить вес. Мы, кстати, недавно обновили оборудование на линии штамповки, и это существенно повысило производительность и точность. Это, конечно, требует определенных инвестиций, но окупается со временем.

Еще одно важное направление – использование антикоррозионных покрытий. Сегодня существует множество различных видов покрытий – порошковая покраска, гальванизация, фосфатирование. Выбор покрытия зависит от условий эксплуатации лотка. Например, для лотков, эксплуатируемых в агрессивных средах, лучше использовать порошковую покраску с применением специальных антикоррозионных добавок. Мы активно тестируем новые покрытия, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Проблемы с пролетами и решения

Особый вызов – это лотки с большим пролетом, например, для складов и цехов. Здесь важно обеспечить достаточную жесткость конструкции, чтобы лоток не провисал под собственным весом и нагрузкой. Мы предлагаем несколько решений – использование усиленных профилей, увеличение толщины стенок, применение дополнительных опор. Например, для пролетов более 6 метров мы используем трапециевидные лотки, которые позволяют значительно снизить количество опор. Это, как вы заметили в нашем каталоге, позволяет экономить до 50% на монтажных конструкциях. Причем, это не просто теоретическое рассуждение, а реальный опыт работы. Мы экономим деньги наших клиентов, и это важно.

Важно понимать, что выбор пролета влияет на выбор материала и конструкцию лотка. Нельзя просто взять стандартный лоток и увеличить его пролет – это приведет к деформации и потере несущей способности. Необходимо провести расчеты и выбрать оптимальное решение. Мы всегда готовы помочь нашим клиентам с проектированием и подбором лотков для больших пролетов. При этом, конечно, нужно учитывать не только нагрузку, но и ветровые условия и другие факторы.

Вертикальные и трапециевидные лотки: специфические особенности

Если говорить о вертикальных лотках, то они обычно используются для слаботочных систем, например, для кабелей связи и 5G башен. Здесь важна компактность и удобство монтажа. Мы предлагаем вертикальные лотки с различными типами креплений – настенные, потолочные, напольные. Недавно работали над проектом 5G-башни, где использовали наши вертикальные лотки – заказчик остался очень доволен. Важно, чтобы лоток обеспечивал надежную защиту кабеля от механических повреждений и атмосферных воздействий.

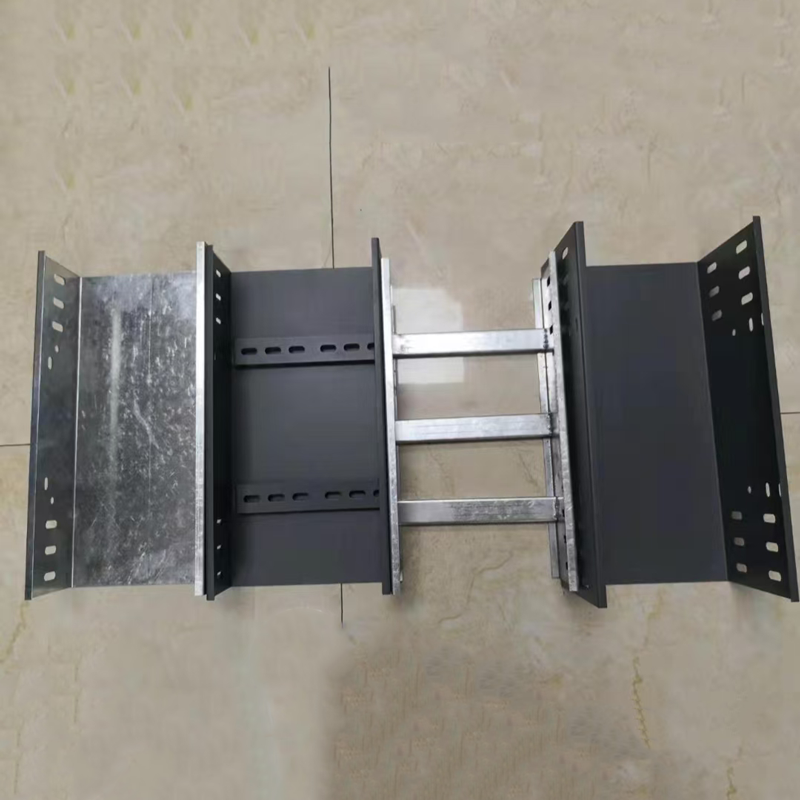

А трапециевидные лотки предназначены для тяжелой промышленности – для прокладки кабелей, несущих большие нагрузки. Они отличаются высокой прочностью и устойчивостью к деформациям. Мы используем трапециевидные лотки в цехах, на заводах, в промышленных зданиях. Наша продукция соответствует требованиям ГОСТ и другим стандартам. Нагрузка на уровень может достигать 800 кг. При этом, вес лотка также достаточно велик, поэтому необходимо учитывать это при монтаже.

Перспективы развития и новые тенденции

В заключение хочется сказать, что рынок кабельных лотков ПНК постоянно развивается. Появляются новые материалы, технологии и решения. Мы следим за этими тенденциями и постоянно совершенствуем нашу продукцию. Например, сейчас активно развивается направление – разработка лотков с интегрированной системой охлаждения для кабелей. Это особенно актуально для дата-центров и других объектов, где прокладывается большое количество кабелей с высокой плотностью.

Важно понимать, что выбор кабельного лотка – это ответственное решение, которое влияет на безопасность и надежность всей кабельной системы. Не стоит экономить на качестве и искать самые дешевые варианты. Лучше обратиться к специалистам, которые помогут вам выбрать оптимальное решение для ваших нужд. Мы, как компания ООО Внутренняя Монголия Хунцзэ Стройматериалы, готовы предоставить профессиональную консультацию и предложить широкий ассортимент кабельных лотков ПНК различного типа и назначения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

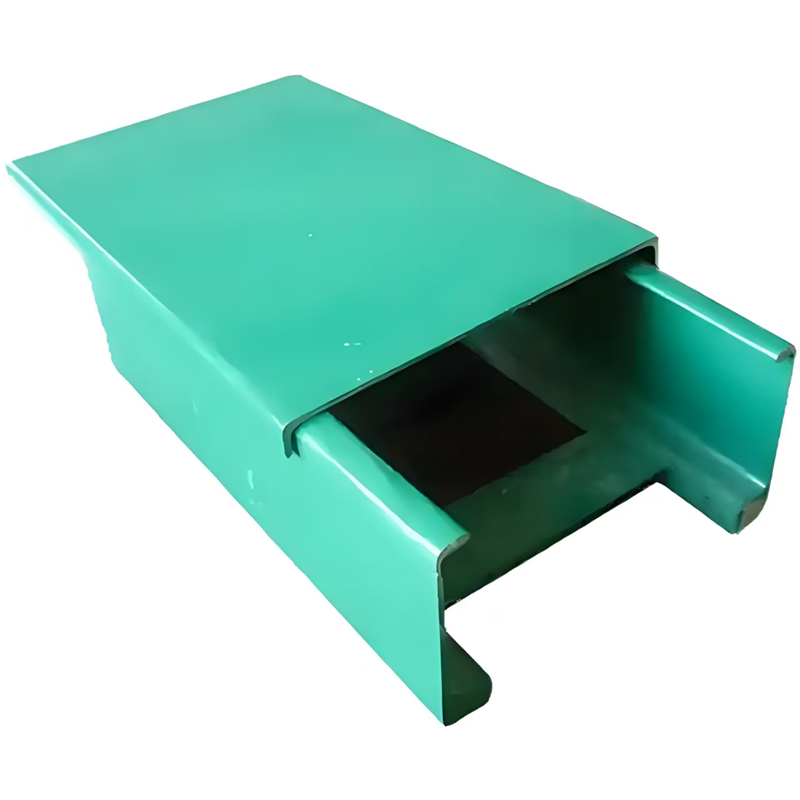

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

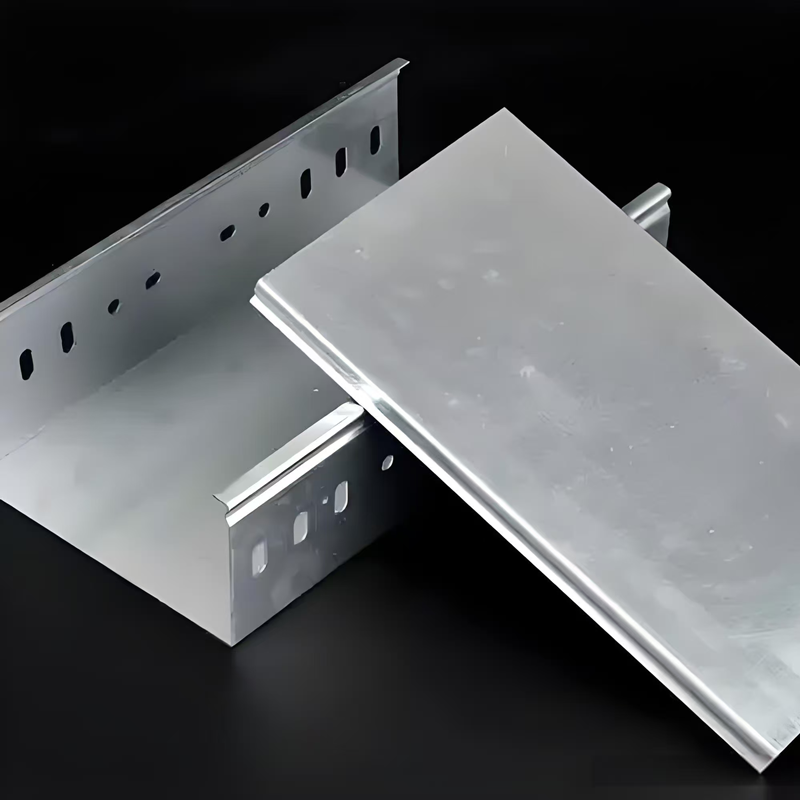

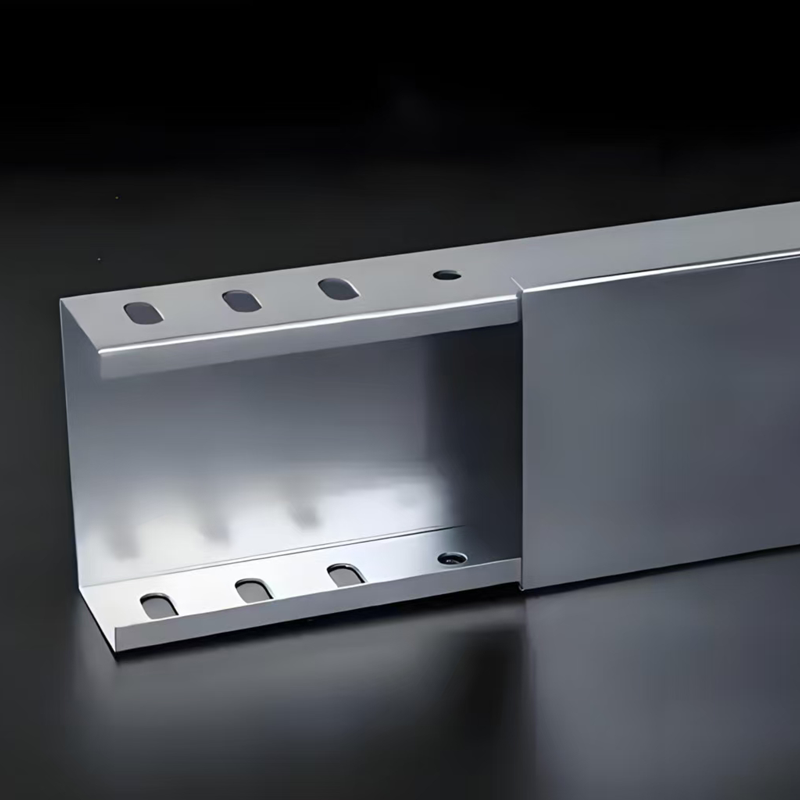

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

Лоток для кабелей

Лоток для кабелей -

Формованный кабельный лоток

Формованный кабельный лоток -

Цветной кабельный лоток

Цветной кабельный лоток

Связанный поиск

Связанный поиск- Производители лестниц кабельных лотков тип nl 20

- Китай перфорированный поддон 100x50

- Поставщики перфорированных поддонов горячего цинкования

- Заводы лестничных перемычек для кабелей

- Производители оцинкованных металлических кабельных лотков

- Завод кабельных лестничных стоек 400

- Цены на кабельные лотки IEK

- Китай перфорированный лоток цинк

- Перфорированные поддоны 50 50 3000 завод

- лотки кабельные м