Завод лестничного кабельного лотка

Заводы по производству лестничных кабельных лотков – тема непростая. Вроде бы, простое изделие, но за качеством скрывается целый комплекс инженерных решений. Часто слышишь о типовых решениях, о 'выстреливании' стандартными моделями. Но, знаете, на практике, редко что выходит идеально с первого раза. Попытался собрать мысли о том, что мы видим на производстве, какие проблемы возникают, и как их решаем. Никаких маркетинговых штампов, только реальные наблюдения.

Что такое качественный кабельный лоток, и в чем сложность его производства?

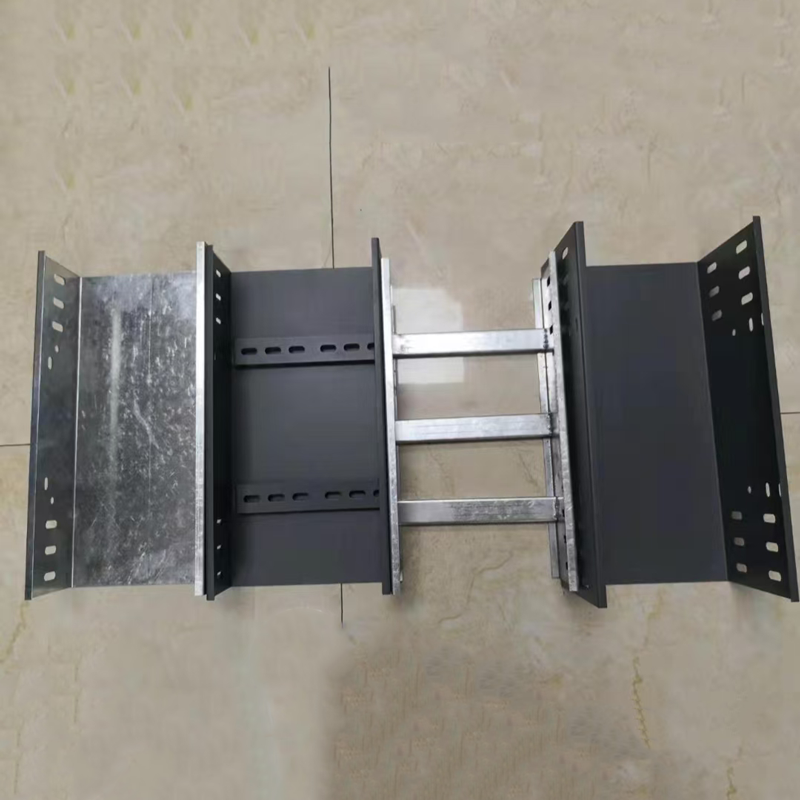

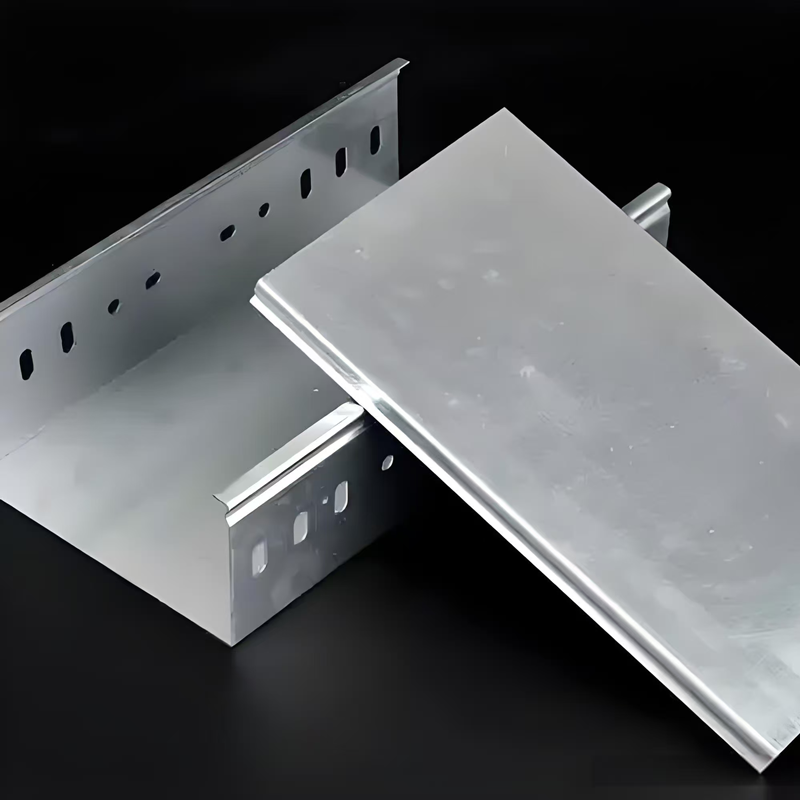

Начнем с определения. Качественный лестничный кабельный лоток – это не просто пластиковый контейнер. Это конструкция, рассчитанная на определенную нагрузку, способная выдерживать перепады температур, устойчивая к воздействию ультрафиолета (если используется наружная установка) и, конечно, долговечная. Сама конструкция, с ее уголками, перемычками и креплениями – вот где кроется сложность. Это не просто литье полимера, это расчет прочности, аэродинамики (если важна), удобства монтажа. Нам часто попадают заказчики, которые хотят сэкономить на материале, и в итоге получают лоток, который трескается при первой же установке. Это печально.

Производственный процесс начинается с выбора материала. Полиэтилен высокой плотности (HDPE) – наиболее распространенный вариант, но бывают и другие: полипропилен, поливинилхлорид (ПВХ). Каждый материал имеет свои плюсы и минусы, и выбор зависит от условий эксплуатации. Например, для наружного применения часто выбирают материалы, устойчивые к УФ-излучению. Важно понимать, что выбор материала – это не просто вопрос цены, это вопрос долговечности и безопасности.

Дальше – проектирование. Это, пожалуй, самый важный этап. Нужна детальная проработка конструкции, с учетом всех нагрузок и условий эксплуатации. Мы используем специализированное программное обеспечение для 3D-моделирования и расчета прочности. Это позволяет нам избежать многих ошибок на этапе производства. Хотя, конечно, иногда, даже при самых точных расчетах, возникают сюрпризы... Один раз заказчик попросил разработать лоток для очень специфической конструкции – он должен был выдерживать значительную вибрацию. Мы потратили много времени на расчет, и в итоге получили вполне работоспособный вариант. Но требовалось внести несколько корректировок после испытаний.

Основные этапы производства лестничных кабельных лотков

После проектирования начинается сам производственный процесс. Он состоит из нескольких основных этапов: подготовка сырья, литье, сборка, контроль качества. Подготовка сырья включает в себя очистку и подачу полимера в литьевую машину. Литье – это процесс заливки расплавленного полимера в форму. Существует несколько способов литья: литье под давлением, литье под ультразвуком, литье под вакуумом. Выбор способа зависит от сложности конструкции и объема производства.

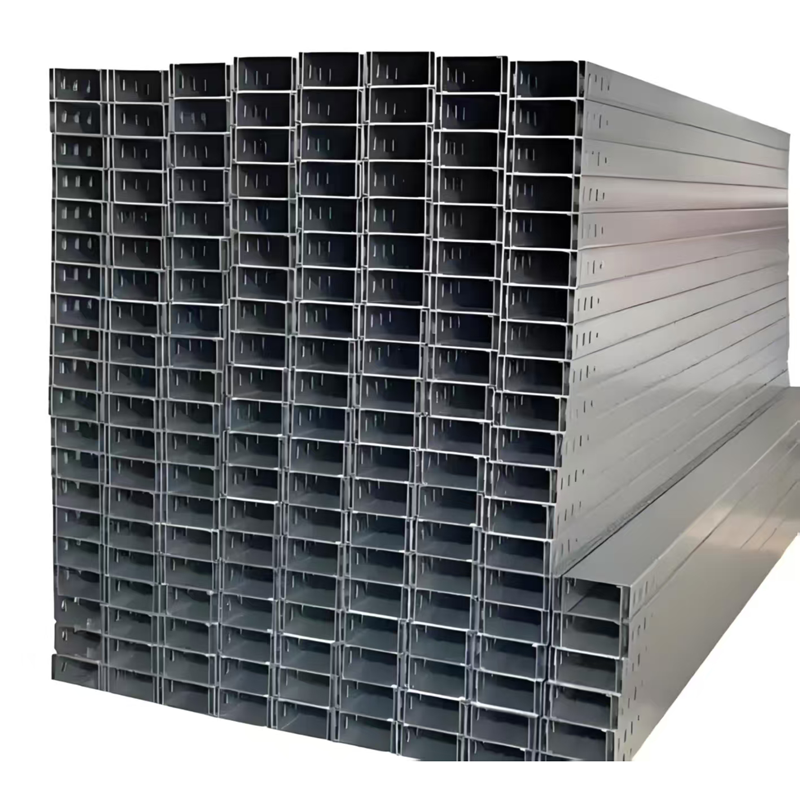

Мы используем литье под давлением, так как это наиболее экономичный и эффективный способ для производства больших партий кабельных лотков. Сборка включает в себя крепление элементов конструкции, таких как уголки, перемычки, решетки. Контроль качества – это проверка готовых изделий на соответствие техническим требованиям. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на прочность.

Особое внимание уделяем контролю качества швов и соединений. Некачественные швы могут привести к снижению прочности лотка и его преждевременному износу. Мы используем специальные инструменты и оборудование для контроля качества швов. Также очень важна правильная термообработка – это влияет на механические свойства материала.

Проблемы и решения при производстве

Во время производства возникают различные проблемы. Например, проблемы с качеством сырья, проблемы с литьевыми формами, проблемы с контролем качества. Некачественное сырье может привести к браку продукции. Поврежденные литьевые формы могут привести к дефектам готовых изделий. Недостаточный контроль качества может привести к попаданию бракованной продукции к заказчику. Мы постоянно работаем над решением этих проблем, используя современные технологии и методы контроля качества. Например, мы используем автоматизированные системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства.

Иногда возникают проблемы с геометрией деталей. Особенно это актуально для сложных конструкций. Иногда небольшие отклонения в геометрии могут привести к серьезным проблемам при сборке. Чтобы избежать этих проблем, мы используем высокоточные литьевые формы и современные методы контроля геометрии деталей. Это требует значительных инвестиций, но позволяет нам производить продукцию высокого качества.

Еще одна распространенная проблема – это образование водяных ямок в полимерной структуре. Это происходит из-за неполного выгорания влаги из полимера. Водяные ямки снижают прочность и долговечность лотка. Чтобы избежать образования водяных ямок, мы используем специальные технологии сушки полимера и оптимизируем параметры литья. Кроме того, важно правильно хранить полимер перед использованием.

Пример из практики: сложность горизонтального кабельного лотка для склада

Недавно мы изготавливали горизонтальные кабельные лотки для нового склада. Заказчик требовал лотки, способные выдерживать значительную нагрузку от кабельных трасс и оборудования. Также требовалось обеспечить устойчивость к вибрациям и перепадам температур. Мы выбрали полиэтилен высокой плотности (HDPE), который обладает высокой прочностью и устойчивостью к механическим воздействиям. Также мы разработали специальную конструкцию лотка, которая обеспечивает дополнительную жесткость. В процессе производства мы проводили регулярный контроль качества, чтобы убедиться, что лотки соответствуют требованиям заказчика. И, в конечном итоге, лотки были успешно установлены на складе и работают без каких-либо проблем.

Особенно сложным был момент крепления лотков к стене. Необходимо было обеспечить надежное и долговечное крепление, учитывая возможные вибрации. Мы использовали специальные крепежные элементы, разработанные с учетом особенностей конструкции лотка и условий эксплуатации. Также мы проводили испытания лотков на прочность и устойчивость к вибрациям. В итоге, крепление оказалось вполне надежным, и лотки уверенно держатся на стене.

Помните, что выбор кабельного лотка – это не только вопрос цены, но и вопрос безопасности и долговечности. Не стоит экономить на качестве. Лучше заплатить немного больше, но получить надежное и долговечное изделие, которое прослужит вам долгие годы.

Заключение

Производство лестничных кабельных лотков – это сложный и ответственный процесс, требующий высокого уровня знаний и опыта. Мы постоянно работаем над совершенствованием наших технологий и методов контроля качества, чтобы предложить нашим клиентам продукцию самого высокого качества. Если вам нужен надежный и долговечный кабельный лоток, обращайтесь к нам. Мы поможем вам подобрать оптимальное решение для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Лоток для кабелей

Лоток для кабелей -

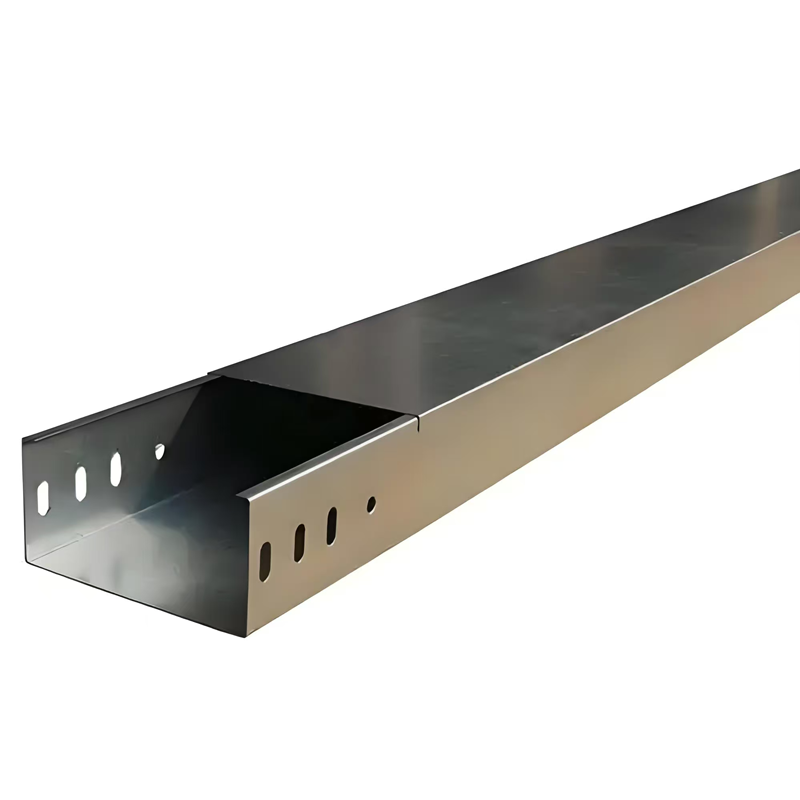

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

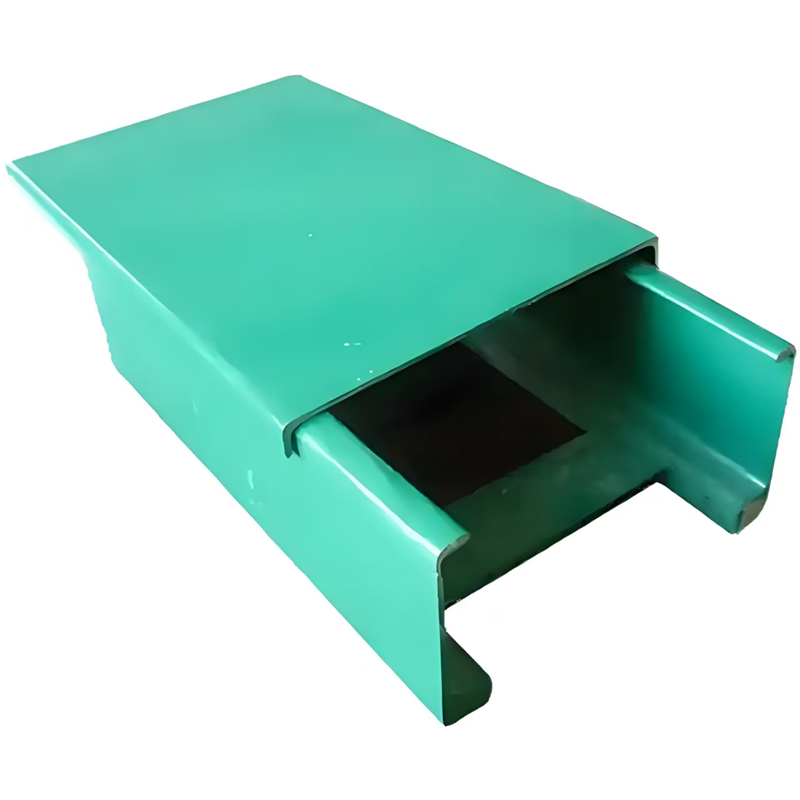

Цветной кабельный лоток

Цветной кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

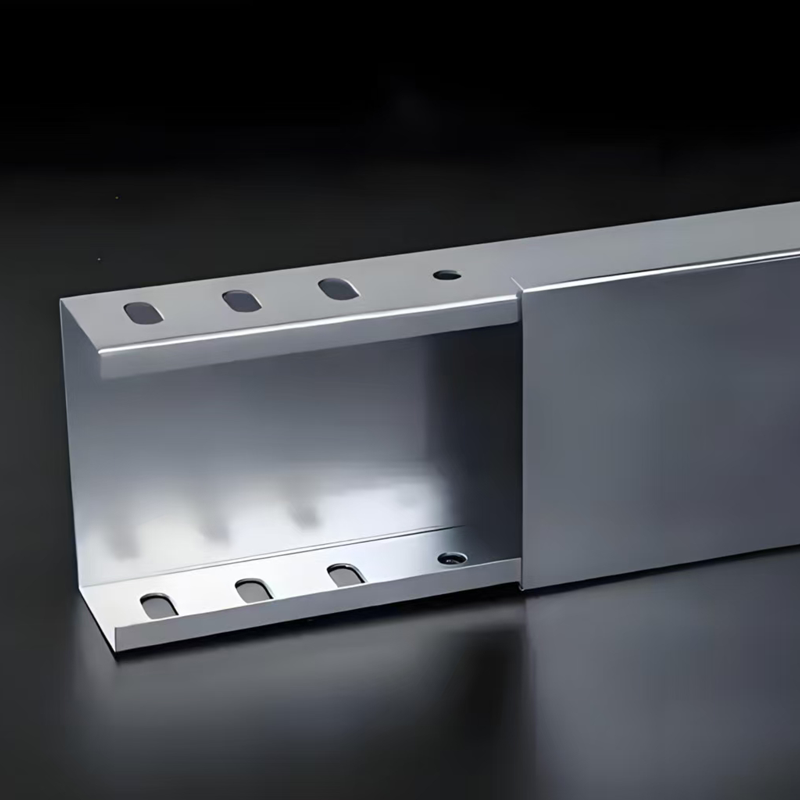

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток

Связанный поиск

Связанный поиск- Производители опор для кабельных лотков

- Ведущий покупатель серий кабельных лотков

- Производители перфорированных поддонов

- Цены на оцинкованные кабельные лотки лестничного типа

- Цены на перфорированные поддоны l3000 мм

- Основные страны-покупатели цветных кабельных лотков

- Цены на кабельные лотки для прокладки кабелей

- Производители литых кабельных лотков

- Кабельные лотки металлические оцинкованные Производитель перфорированных

- Заводы по производству лотков для проводов и кабелей