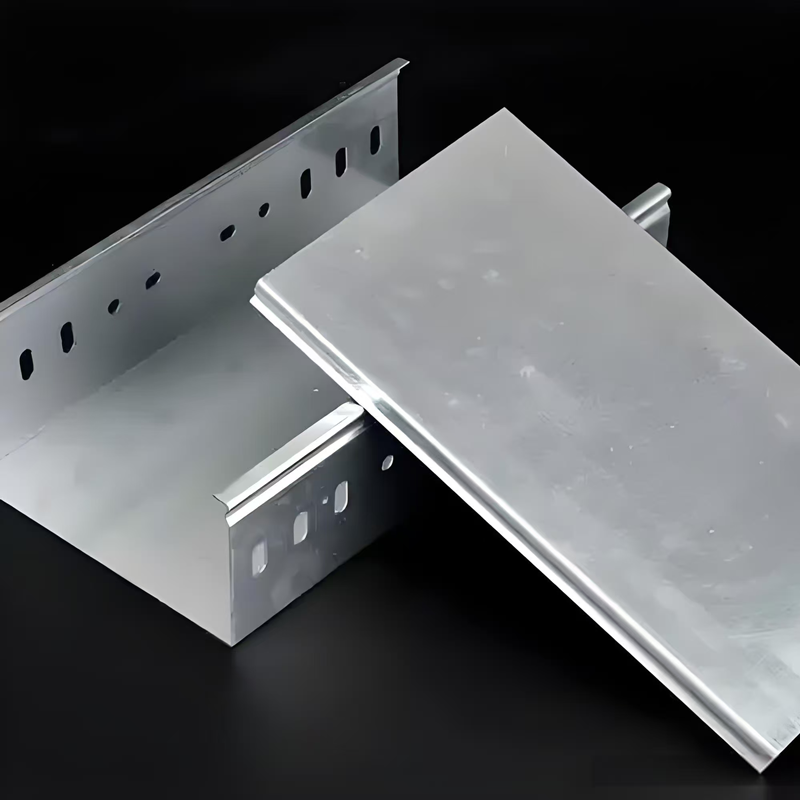

Завод неперфорированных кабельных лотков

Ох, эти неперфорированные кабельные лотки… Часто воспринимают как простую деталь, как будто их производство – это только литье пластика. А ведь это целая история, с тоннами нюансов. Завод, который делает их, – это не просто производственная площадка, это комплекс проблем, решений и постоянной борьбы за качество и экономичность. Я вот уже лет десять в этой сфере, повидал всякое. Помню, как на старом заводе (которую, кстати, потом полностью реорганизовали – сейчас это совсем другое дело) постоянно возникали проблемы с браком – дефекты полировки, неплотное соединение элементов. И это притом, что форма казалась простой.

Проблемы и вызовы производства

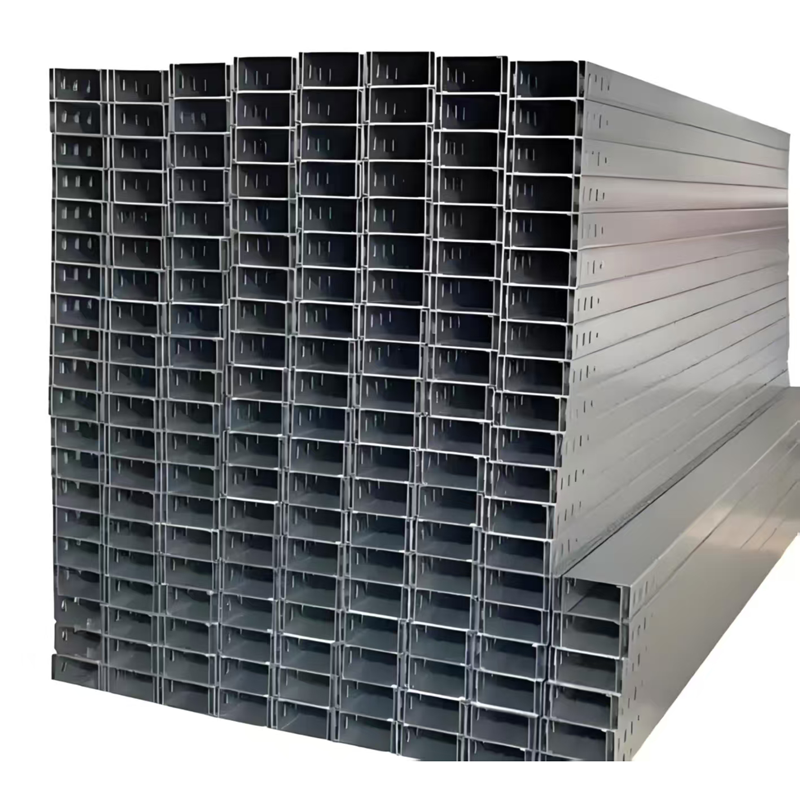

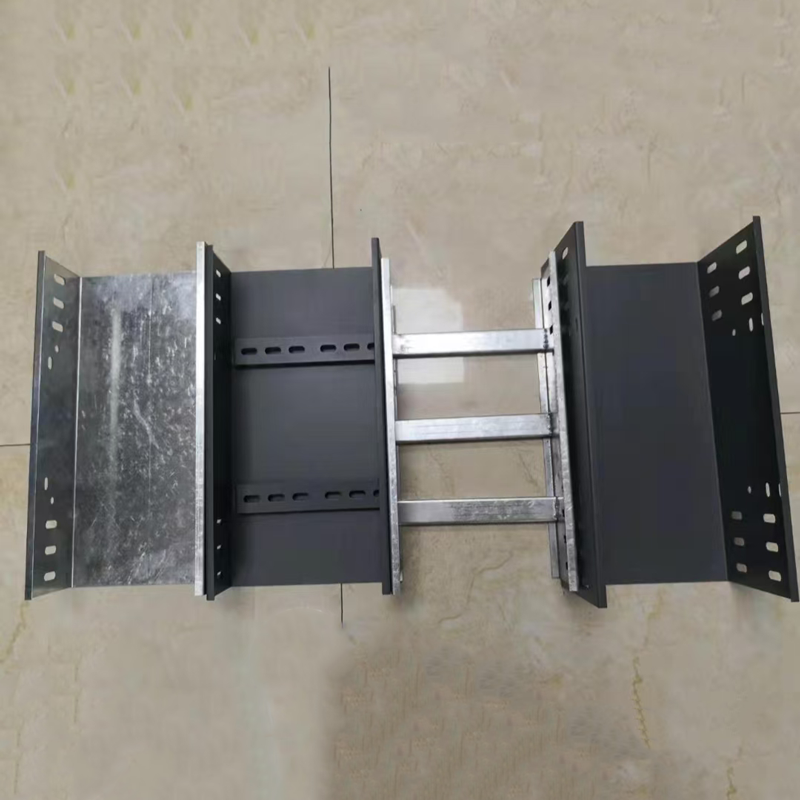

Первая мысль, когда думаешь о заводе неперфорированных кабельных лотков – это масштаб. Кабели сейчас тянут повсюду: промышленные предприятия, склады, жилые комплексы, линии электропередач… И потребности огромные. Конечно, есть стандартные размеры, но часто требуется изготовление лотков под конкретные задачи. Например, для нового логистического центра нам понадобились лотки с очень специфическим профилем, чтобы обеспечить оптимальный проход для кабельных трасс и максимально эффективно использовать пространство. Это требовало перепроектирования и серьезной переналадки оборудования. Плюс, требования к огнестойкости и устойчивости к химическим веществам постоянно ужесточаются. Просто полипропилен уже не всегда подходит.

Еще один аспект, который часто упускают из виду – это логистика. Материалы, полуфабрикаты, готовая продукция – все это должно двигаться по четкому графику. Задержка с поставкой полимера, сбой оборудования – и вся производственная цепочка встает. И вот тут уже критически важна проработка системы управления складом и планирования производства. ВОО Внутренняя Монголия Хунцзэ Стройматериалы в этом плане старается придерживаться принципов бережливого производства, что позволяет нам оперативно реагировать на изменение спроса.

Выбор материалов и их влияние на качество

Выбор материала – это, пожалуй, самый важный шаг. Полипропилен – это понятно, но это только начало. Существуют различные марки, с разными добавками, с разной устойчивостью к ультрафиолету, к температурам, к механическим воздействиям. И выбор зависит от условий эксплуатации. Например, для лотков, устанавливаемых на открытом воздухе, обязательно нужен материал с УФ-стабилизатором. А для лотков, эксплуатируемых в агрессивных средах, требуется материал с высокой химической стойкостью. Ранее часто использовали полиэтилен высокой плотности, но он менее устойчив к высоким температурам. Сейчас все больше склоняемся к комбинации различных полимеров, чтобы добиться оптимальных характеристик.

Не стоит забывать и о добавок: антиоксиданты, красители, наполнители. Они не только влияют на внешний вид лотка, но и на его долговечность. Например, добавление стекловолокна повышает прочность и жесткость материала. А добавление минеральных наполнителей улучшает устойчивость к ультрафиолетовому излучению.

Технологии производства: от литья до фрезеровки

Производство неперфорированных кабельных лотков – это сложный технологический процесс, который включает в себя несколько этапов. Начинается все с подготовки сырья – загрузки полимера в экструдер. Затем полимер расплавляется и выдавливается через фильеру, формируя профиль лотка. После этого лоток охлаждается и подвергается обработке – шлифовке, полировке, фрезеровке. В зависимости от требуемой точности и гладкости поверхности, используются различные методы обработки.

Автоматизация играет важную роль в современном производстве. Современные линии оснащены системами автоматического управления, которые позволяют контролировать все этапы производственного процесса. Это повышает производительность, снижает вероятность ошибок и обеспечивает стабильное качество продукции. Например, у нас на заводе используется система компьютерного зрения для контроля качества поверхности лотков. Она автоматически выявляет дефекты – царапины, сколы, неровности – и исключает бракованную продукцию из дальнейшей обработки.

Оптимизация производственного цикла

Одним из ключевых аспектов является оптимизация производственного цикла. Минимизация времени цикла, снижение отходов, повышение эффективности использования оборудования – все это позволяет снизить себестоимость продукции и повысить конкурентоспособность. Например, мы внедрили систему непрерывной оптимизации производственного процесса, которая позволяет автоматически корректировать параметры работы оборудования, чтобы добиться максимальной производительности и минимального расхода материала. И это не только автоматизация, но и постоянное обучение персонала, выявление 'узких мест' и их устранение.

Были и неудачные эксперименты, конечно. Помню, однажды пытались внедрить новый тип литьевой оснастки, чтобы увеличить скорость производства. Но оказалось, что она не выдерживает нагрузки, и процесс приходилось останавливать каждые несколько часов. Пришлось возвращаться к старым решениям.

Контроль качества и сертификация

Качество – это не просто красивая фраза. Это залог долговечности и надежности продукции. Поэтому контроль качества осуществляется на всех этапах производства – от входного контроля сырья до выходного контроля готовой продукции. Используются различные методы контроля – визуальный осмотр, измерение размеров, испытания на прочность, устойчивость к химическим веществам. И все это в соответствии с действующими стандартами и нормами.

Сертификация продукции – это обязательное условие для продажи на большинстве рынков. Мы имеем сертификаты соответствия требованиям ГОСТ и другим стандартам. Процесс сертификации включает в себя проведение испытаний продукции в аккредитованных лабораториях и представление результатов в органы сертификации.

В последнее время все больше внимания уделяется экологичности производства. Мы используем материалы, соответствующие требованиям экологической безопасности, и стараемся минимизировать количество отходов. Кроме того, мы активно внедряем технологии переработки отходов производства.

Будущее производства неперфорированных кабельных лотков

Что ж, будущее за автоматизацией, цифровизацией и оптимизацией. Использование искусственного интеллекта и машинного обучения для прогнозирования спроса, оптимизации производственных процессов, выявления дефектов. Разработка новых материалов с улучшенными характеристиками. И, конечно, увеличение доли переработанного сырья. Впрочем, какие-то конкретные прогнозы делать рано, но тенденция очевидна.

Мы, как производитель, постоянно следим за новыми технологиями и стараемся внедрять их в производство. Наша цель – предлагать нашим клиентам продукцию высочайшего качества по конкурентоспособным ценам. И это, наверное, самый главный вызов.

Если вам нужны неперфорированные кабельные лотки – обращайтесь. У нас есть большой опыт работы и широкая номенклатура продукции. Более подробную информацию можно найти на нашем сайте: https://www.hongzeqj.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

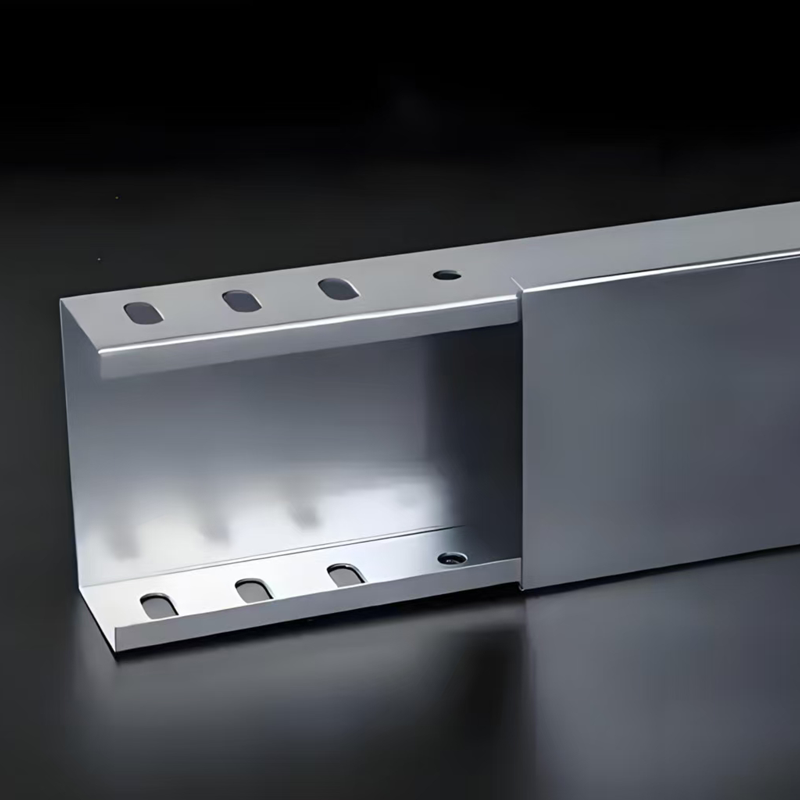

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

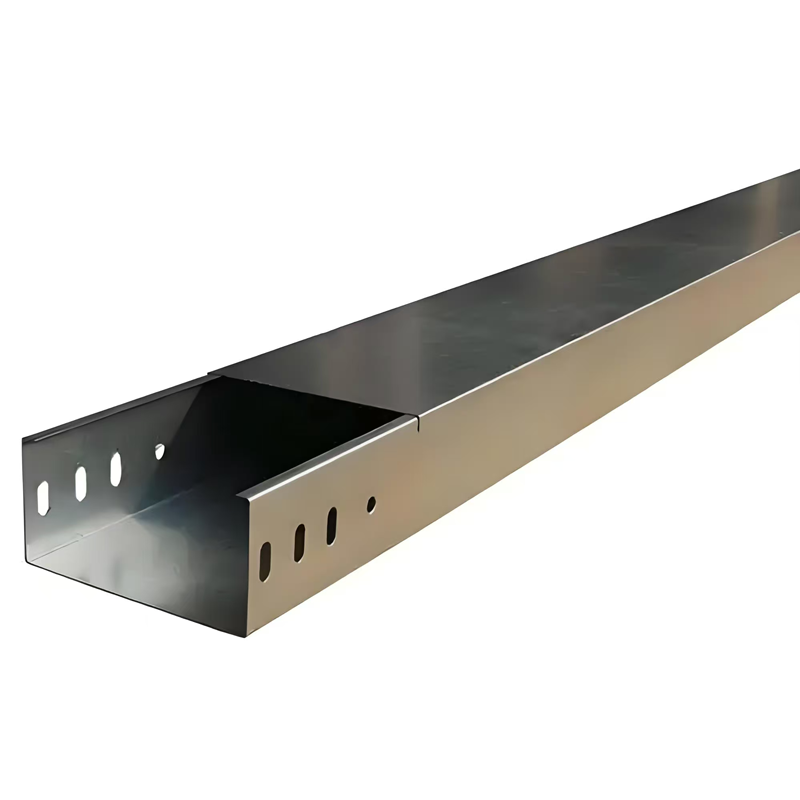

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

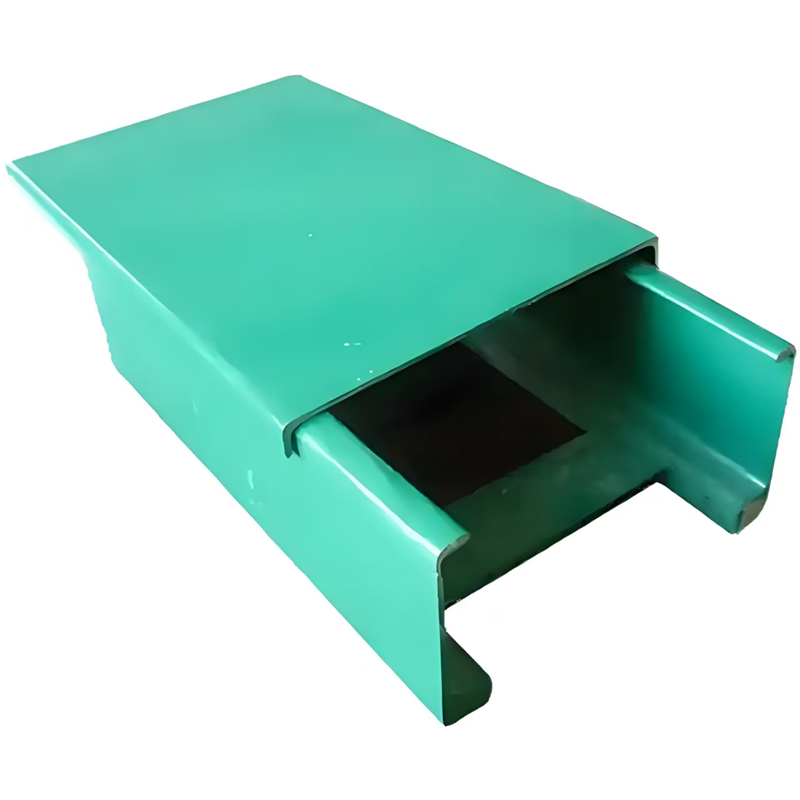

Цветной кабельный лоток

Цветной кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием

Связанный поиск

Связанный поиск- Завод металлических кабельных лотков с крышками

- Кабельный лоток без отверстий 100х50 мм Цена за горячеоцинкованный

- кабельный лоток 50 50

- Дешевый перфорированный поддон с крышкой

- Основные страны-покупатели лестничных кабельных лотков типа l 300

- Китай перфорированный поддон 200x50x3000

- Китайский мост для кабелей

- Производители лестничных лотков типа l 200

- Основные покупатели стеклопластиковых кабельных лотков

- Перфорированные кабельные лотки из Китая