Завод перфорированных кабельных лотков

Завод перфорированных кабельных лотков – тема, с которой я сталкиваюсь практически ежедневно. Часто встречаются упрощенные представления о производстве, и вот почему хочу поделиться некоторыми мыслями, основанными на личном опыте. Не просто о производстве, а о том, как это реально работает, какие проблемы возникают, и как их решать. Больше ориентируюсь на практическую сторону, а не на теоретические схемы. По сути, это про понимание тонкостей материалов, технологий и, конечно, задач, которые решают эти лотки. Иногда кажется, что проще купить готовое, но в определенных ситуациях собственное производство оказывается экономически выгоднее, особенно если речь идет о нестандартных решениях. В общем, хочу поделиться опытом – не претендую на абсолютную истину, но, надеюсь, будет полезно.

С чего начинается производство? Материалы и их выбор.

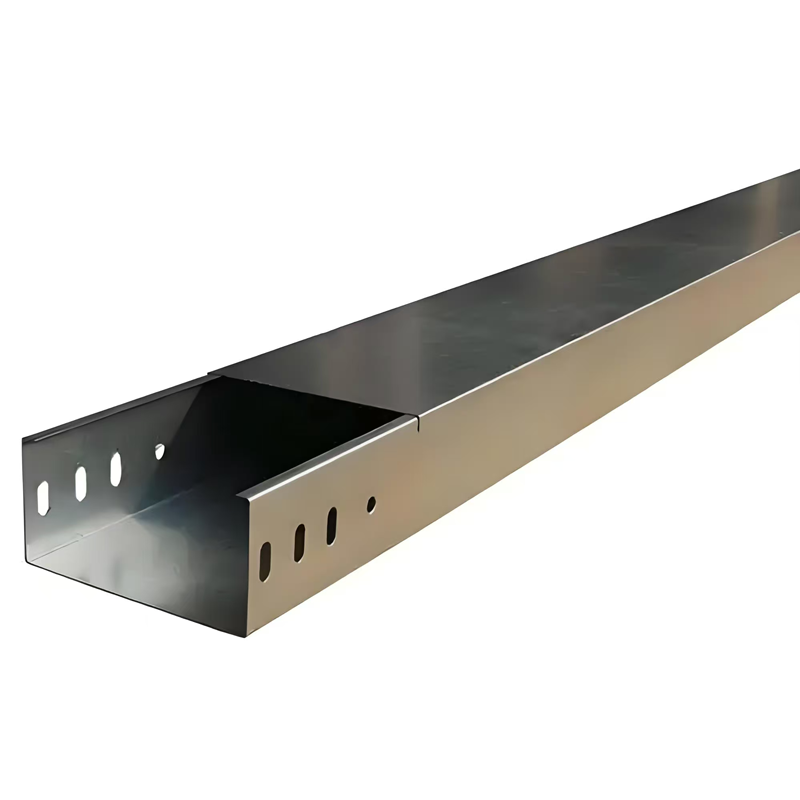

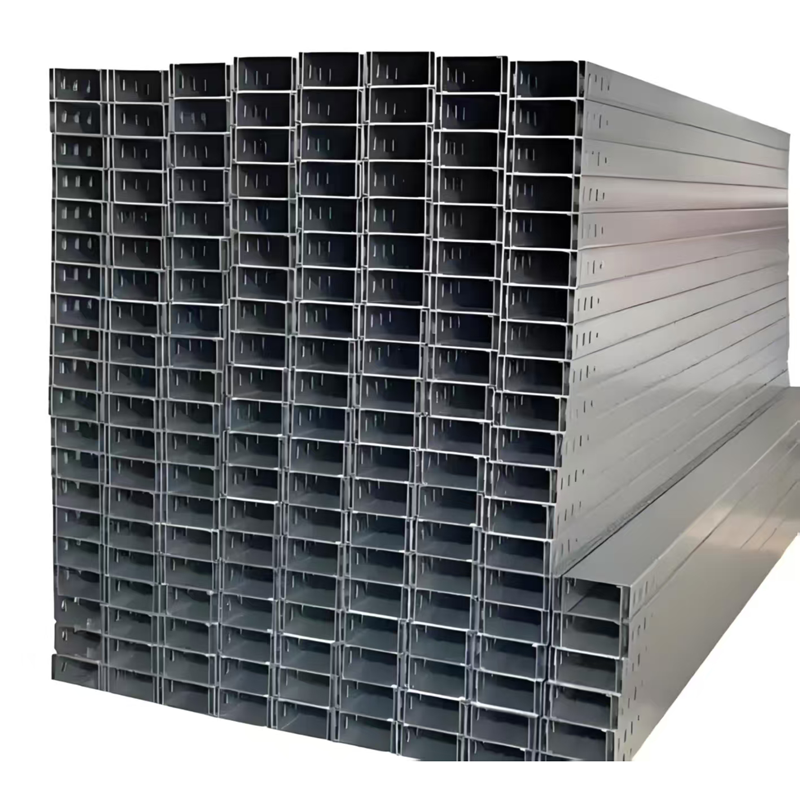

Первый и, пожалуй, самый важный шаг – это выбор материала. В основном используется оцинкованная сталь, но есть и варианты с другими покрытиями. В ООО Внутренняя Монголия Хунцзэ Стройматериалы, мы часто работаем с оцинкованной сталью, особенно для наружных работ. Это не просто дешевый вариант, это эффективная защита от коррозии. Но даже здесь есть нюансы: толщина цинкового покрытия, качество цинкования, тип стали. Не стоит экономить на этом, иначе лоток быстро выйдет из строя. И вот тут возникает вопрос: какую толщину цинка выбрать? Зависит от агрессивности окружающей среды, конечно. В промышленных зонах, например, где много химических веществ, нужно использовать более толстое покрытие или альтернативные материалы.

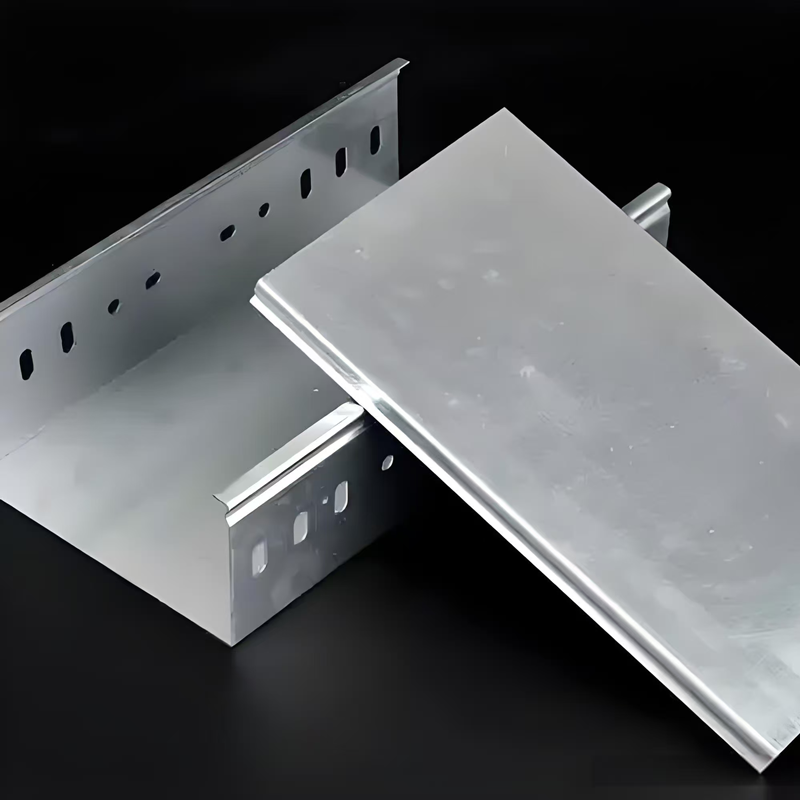

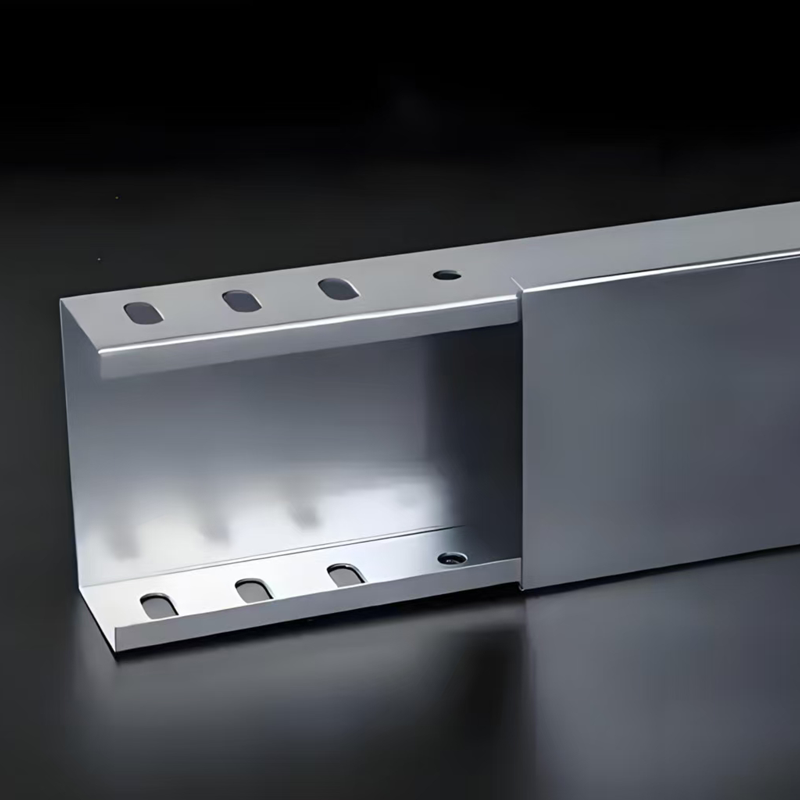

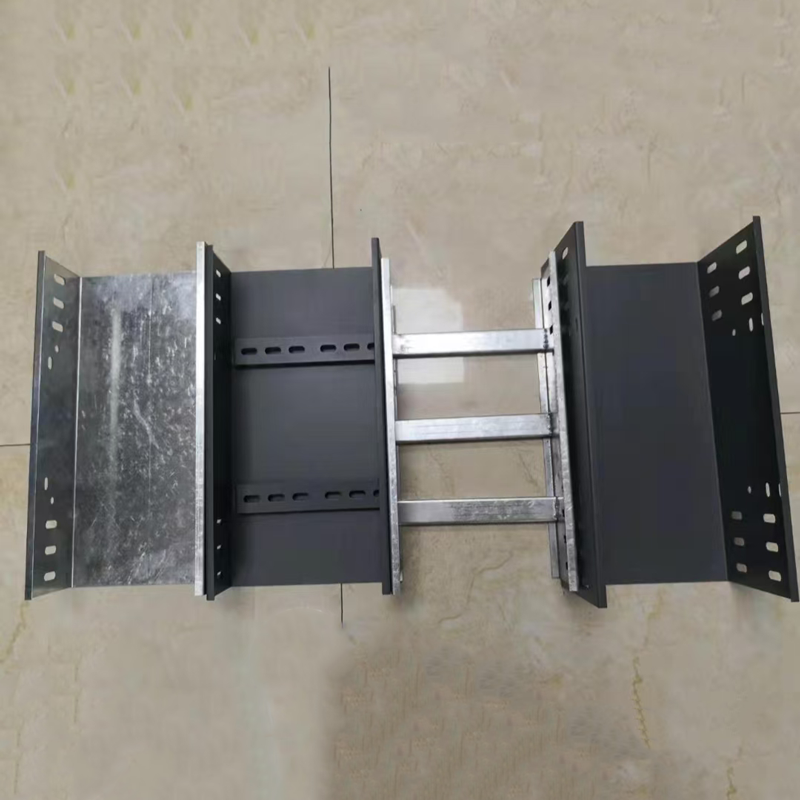

Еще один важный момент - профиль. Существует множество типов: от простых прямоугольных до более сложных, с разными конфигурациями для оптимальной прокладки кабелей. Выбор профиля – это прямое следствие задач, которые должен решать лоток. Например, для прокладки большого количества кабелей может потребоваться лоток с большим пролетом или сложной внутренней структурой для лучшей вентиляции. И, смею заметить, часто проектировщики не учитывают все факторы, и потом приходится переделывать, что увеличивает стоимость проекта.

Мы однажды столкнулись с ситуацией, когда заказчик выбрал самый дешевый вариант лотка перфорированного. В итоге, он быстро заржавел и требовал замены. Понимаете, это не просто вопрос цены, это вопрос долгосрочной экономии и надежности.

Типы и особенности цинкования

Цинкование – это не просто нанесение цинка на сталь. Существуют различные методы, каждый из которых имеет свои преимущества и недостатки. Гальваническое цинкование, горячее цинкование – вот основные. Горячее цинкование, как правило, обеспечивает более толстое и равномерное покрытие, но и стоит дороже. Гальваническое – более экономичный вариант, но требует более тщательного контроля качества.

Не стоит недооценивать роль предварительной подготовки поверхности. Очистка от окалины, обезжиривание, нанесение грунтовки – все это влияет на адгезию цинкового покрытия и, соответственно, на его долговечность. Некачественная подготовка поверхности может привести к быстрому отслаиванию цинка и коррозии стали.

Кроме того, важно учитывать климатические условия. В регионах с высокой влажностью необходимо использовать цинкование с повышенной коррозионной стойкостью. Это, опять же, повышает стоимость, но может существенно продлить срок службы лотка.

Производственный процесс: от заготовки до готового изделия

Основной этап – это перфорация. Это не просто пробивание отверстий, это точное создание отверстий нужного размера и формы. Мы используем различные типы перфораторов: механические, гидравлические, лазерные. Выбор зависит от материала, толщины и сложности рисунка.

Затем следует сборка. Это может быть сварка, клепка, или использование других соединений. Важно, чтобы соединения были прочными и герметичными, чтобы предотвратить попадание влаги и загрязнений внутрь лотка.

На заключительном этапе – контроль качества. Проверка размеров, геометрии, качества сварки, наличия дефектов. Мы используем различные методы контроля: визуальный осмотр, ультразвуковую диагностику, рентгеновский контроль. Важно, чтобы лотки соответствовали требованиям технической документации и не имели никаких дефектов.

Автоматизация и эффективность

Полностью автоматизированная линия по производству заводов перфорированных кабельных лотков - это, безусловно, привлекательно. Но зачастую, для небольших и средних партий, более экономичным решением является использование полуавтоматизированных или даже ручных линий. Важно правильно оптимизировать технологический процесс, чтобы минимизировать затраты и повысить производительность.

Мы однажды пытались внедрить полностью автоматизированную линию, но это оказалось слишком дорогостоящим и не оправдало себя. Слишком много инвестиций, а прибыль не увеличилась в достаточной мере. Пришлось вернуться к более традиционному подходу.

Важным аспектом является обучение персонала. Даже на автоматизированной линии необходимо иметь квалифицированных специалистов, которые смогут обслуживать оборудование и контролировать качество продукции.

Применение и особенности эксплуатации

Лоток перфорированный – это универсальное решение для прокладки кабелей в различных условиях. Он может использоваться в зданиях, сооружениях, на промышленных объектах, под землей, на открытом воздухе.

Особенность его эксплуатации – это необходимость обеспечения доступа к лотку для обслуживания и ремонта кабелей. Важно предусмотреть наличие люков или смотровых окон.

Также необходимо учитывать нагрузку на лоток. Для прокладки тяжелых кабелей может потребоваться использование лотков с усиленной конструкцией.

Реальные кейсы: что мы делаем

Мы производим лотки для различных задач: для прокладки кабелей электропитания, связи, сигнализации, для защиты кабелей от механических повреждений, для организации вентиляции.

Один из интересных проектов – это производство лотков для прокладки кабелей 5G башен. Эти лотки должны выдерживать большие ветровые нагрузки и обеспечивать надежную защиту кабелей от внешних воздействий.

Еще один пример – производство трапециевидных лотков для тяжелой промышленности. Эти лотки предназначены для прокладки кабелей, несущих большие нагрузки.

Проблемы и перспективы

Основная проблема, с которой мы сталкиваемся – это дефицит качественных материалов и оборудования. Это приводит к увеличению стоимости производства и снижению качества продукции. Иногда приходится искать альтернативные поставщики или самостоятельно производить некоторые детали.

Еще одна проблема – это нехватка квалифицированных кадров. Недостаточно специалистов, которые могли бы работать на современном оборудовании и производить качественные лотки.

Перспективы развития рынка – в увеличении спроса на лотки для прокладки кабелей связи, для систем видеонаблюдения, для 'умных городов'. Также растет спрос на лотки с повышенной коррозионной стойкостью и долговечностью.

Технологические тренды

Один из заметных трендов – использование 3D-печати для изготовления прототипов и нестандартных деталей. Это позволяет быстро и дешево создавать новые конструкции и адаптировать их под конкретные задачи.

Еще один тренд – это использование 'умных' лотков, с датчиками и системами мониторинга, которые позволяют контролировать состояние кабелей и своевременно выявлять неисправности.

Мы следим за этими трендами и стараемся внедрять новые технологии в наше производство. Это позволяет нам оставаться конкурентоспособными и предлагать клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лоток для кабелей

Лоток для кабелей -

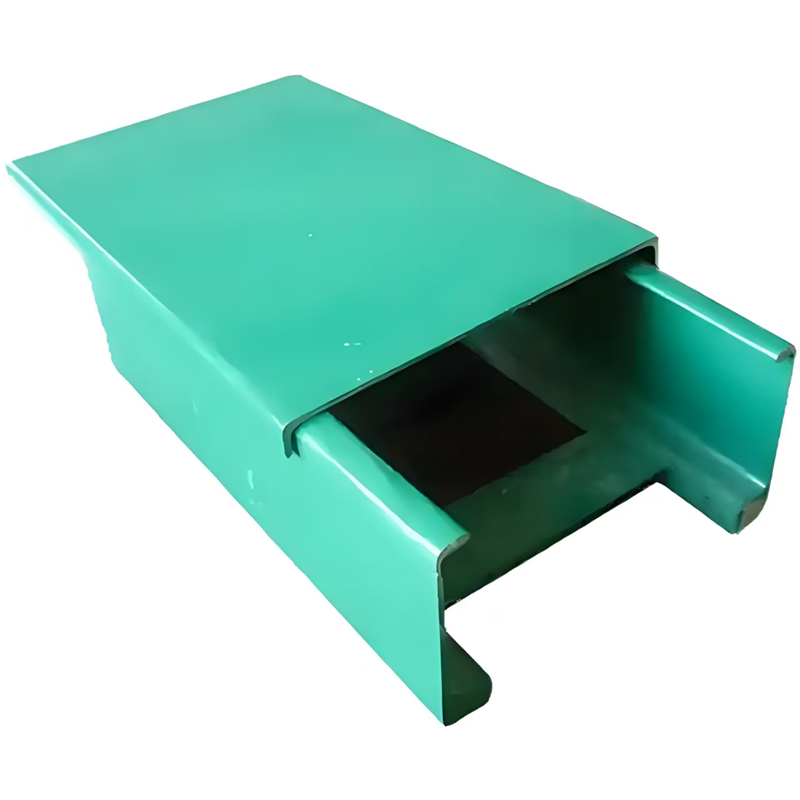

Полимерный кабельный лоток

Полимерный кабельный лоток -

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Цветной кабельный лоток

Цветной кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием

Связанный поиск

Связанный поиск- Ведущая страна покупателей кабельных лотков перфорированных оцинкованных

- Основные страны-покупатели кабельных лотков из оцинкованной стали

- лоток кабельный лестничного типа 400

- Поставщики лоток кабельный лестничный кф 4010 400х100х3000мм стекловолокно

- Заводы по производству лотков для проводов и кабелей

- Цены на кабельные лотки с замком

- Основные страны-покупатели кабельных лотков 200x50 мм горячеоцинкованных без отверстий

- Цены на лотки для проводов и кабелей

- Китай металлический кабельный лоток 50x50

- Китай перфорированный лоток цинк