Завод перфорированных поддонов 200х100

Итак, поддоны перфорированные... Это тема, с которой я столкнулся практически в начале своей работы в сфере металлообработки и логистики. Многие считают это простым процессом – взял лист, пробил отверстия, согнул – и готово. Но реальность, как всегда, куда сложнее. Встречаются ситуации, когда даже опытные производители сталкиваются с неприятными сюрпризами. Хочу поделиться некоторыми наблюдениями, возможно, кому-то пригодится. Мы в ООО Внутренняя Монголия Хунцзэ Стройматериалы, занимаемся этим уже несколько лет, и каждый год появляются новые вызовы. Завод поддонов – это не просто производственная площадка, это целая система.

Основные трудности при изготовлении поддонов 200х100

Первая, и, пожалуй, самая распространенная проблема – это точность размеров. Да, на бумаге все может выглядеть идеально: 200 на 100, шаг перфорации – 50 мм, толщина металла – 2 мм. Но на практике неизбежно возникают отклонения. Начинаются с небольших погрешностей при раскрое листового металла, которые потом накапливаются при формовке. Особенно это заметно, когда речь идет о больших партиях.

Мы однажды брали заказ на 1000 штук поддонов. После проверки контрольной партией выяснилось, что 950 штук отклонились от заданных размеров на 2-3 мм по ширине. Это, конечно, серьезная проблема – заказчик в шоке, производство останавливается, приходится переделывать. Причина, как выяснилось, была в неисправности гидравлического пресса при гибки, не своевременная замена масла. Небольшой технический недосмотр привел к крупным финансовым потерям и испорченной репутации. Такие ситуации, к сожалению, не редкость. У нас есть опыт, когда брак выявляется уже после отгрузки клиенту. Это очень неприятно.

Дальше – про качество перфорации. Часто, особенно при использовании бюджетных прессов, получается неравномерный пробой, заусенцы. Это не только портит внешний вид поддона, но и снижает его прочность. В перспективе – повышенный износ, поломки. Кстати, мы в последнее время склоняемся к автоматизированным линиям перфорации. Да, это требует значительных инвестиций, но окупается за счет уменьшения количества брака и повышения производительности. В сравнении с ручной перфорацией - это уже совсем другая лига. У нас есть пример, когда переход на автоматизацию позволил снизить количество брака на 40%, а время производства – на 25%.

Выбор материала: сталь или нержавеющая сталь?

Вопрос выбора металла для поддонов – это отдельная тема. Очевидно, что наиболее распространенным вариантом является углеродистая сталь. Это дешево, доступно, и достаточно прочно для большинства применений. Однако, стоит учитывать, что углеродистая сталь подвержена коррозии. Особенно, если поддон эксплуатируется во влажной среде или в контакте с химическими веществами.

В таких случаях, логично рассматривать вариант с нержавеющей сталью. Да, она дороже, но зато более долговечна и не требует специального ухода. Мы, например, сотрудничаем с компанией, которая поставляет нам поддоны из нержавеющей стали для пищевой промышленности. И это оправданные вложения, учитывая, что эти поддоны будут использоваться в условиях повышенных санитарных требований. С другой стороны, нержавейка – это больше риск царапин и сколов, которые могут стать очагами коррозии. Поэтому, важно правильно подобрать марку стали и обеспечить качественную обработку поверхности.

Зачастую, клиенты выбирают сталь, ориентируясь исключительно на цену. Однако, игнорирование факторов долговечности и эксплуатационной надежности приводит к увеличению затрат в долгосрочной перспективе. Лучше немного переплатить сейчас, чем потом менять поддоны каждые полгода.

Современные технологии и оборудование

Раньше, производство поддонов было довольно ручным делом. Сейчас, конечно, есть много современного оборудования – гидравлические прессы, автоматизированные линии резки и сгибания, системы автоматической перфорации. Но даже с этим оборудованием, важен грамотный подход к организации производства. Необходимо учитывать технологическую последовательность операций, использовать качественные расходные материалы, и, конечно же, обучать персонал. В противном случае, даже самое дорогое оборудование не сможет обеспечить требуемое качество продукции.

Мы недавно рассматривали возможность приобретения лазерной резки для поддонов. Теоретически, это позволит нам создавать более сложные конструкции и повысить точность резки. Но стоимость оборудования, а также затраты на обслуживание и обучение персонала, оказались слишком высокими. В итоге, мы решили остаться с традиционной резкой на станках с ЧПУ. Это более простой и экономичный вариант, который позволяет нам эффективно производить поддоны различной формы и размера.

Контроль качества: неотъемлемая часть производства

Контроль качества на всех этапах производства – это залог успеха. Начиная с проверки качества поступающего металла, и заканчивая финальной инспекцией готовой продукции. Нужно не только визуально осматривать поддоны, но и проводить измерительный контроль, проверку прочности, и, при необходимости, коррозионную стойкость. Особенно это важно при производстве поддонов для перевозки опасных грузов.

Мы используем различные инструменты для контроля качества – штангенциркули, микрометры, ультразвуковые дефектоскопы. И, конечно же, мы регулярно проводим обучение персонала по вопросам контроля качества. Это не просто формальность – это необходимость. Ошибки на ранних этапах производства гораздо проще исправить, чем исправлять брак уже после отгрузки клиенту. В общем, контроль качества – это не просто процедура, это культура производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

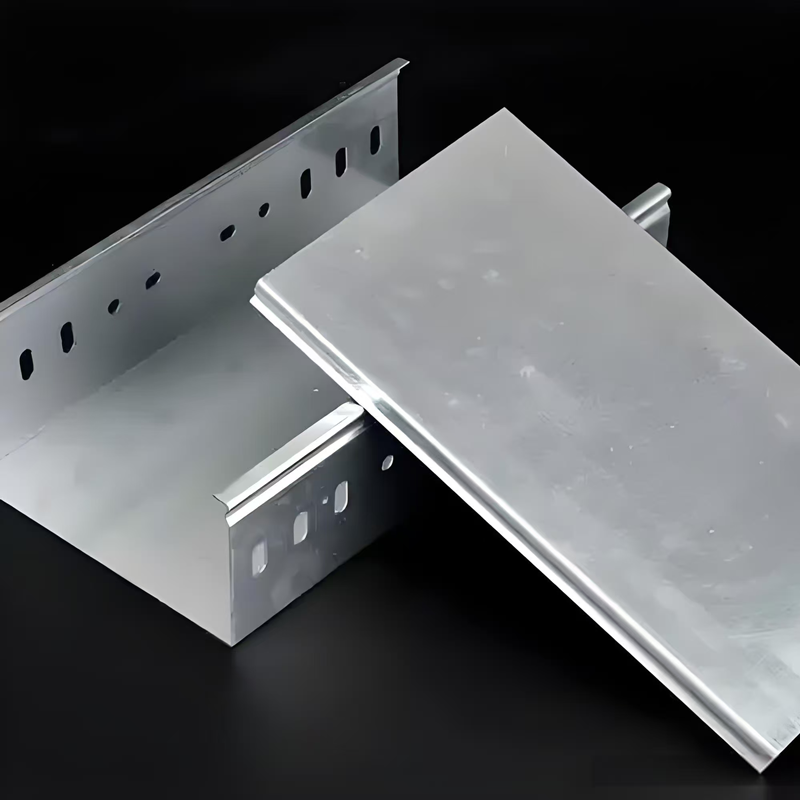

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

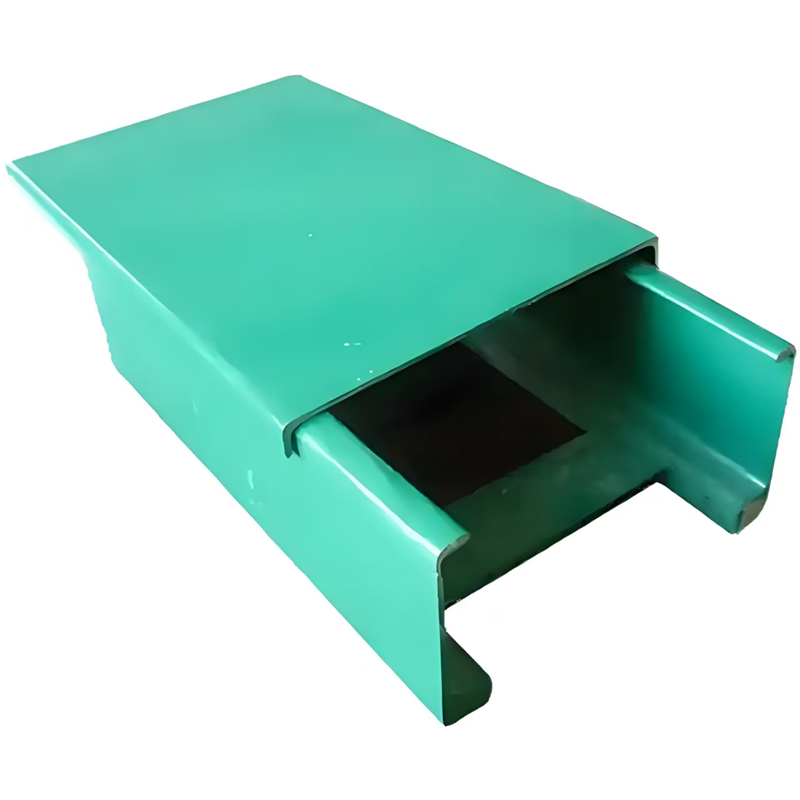

Цветной кабельный лоток

Цветной кабельный лоток -

Лоток для кабелей

Лоток для кабелей -

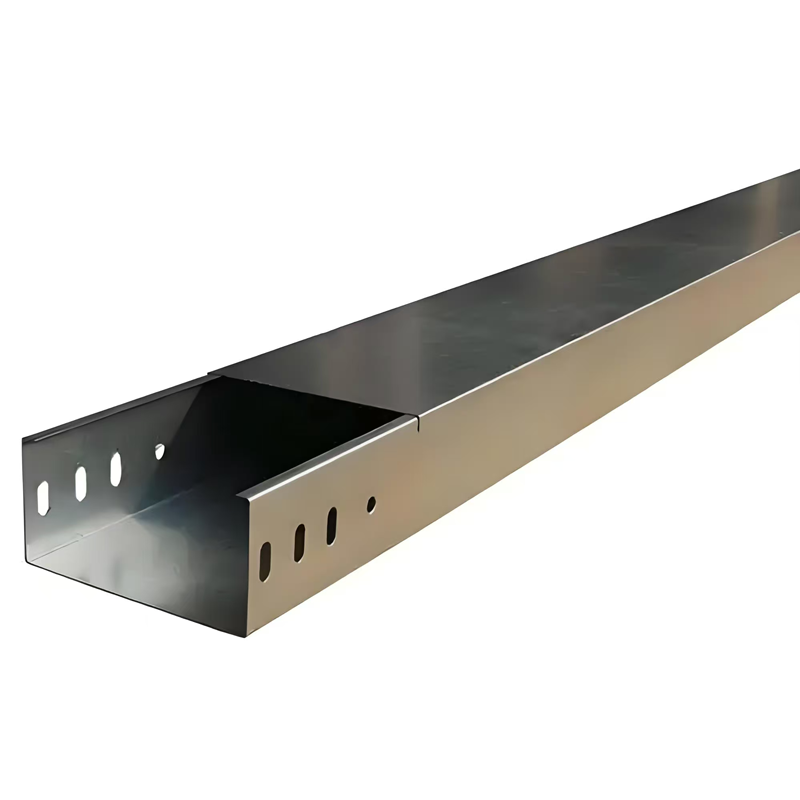

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

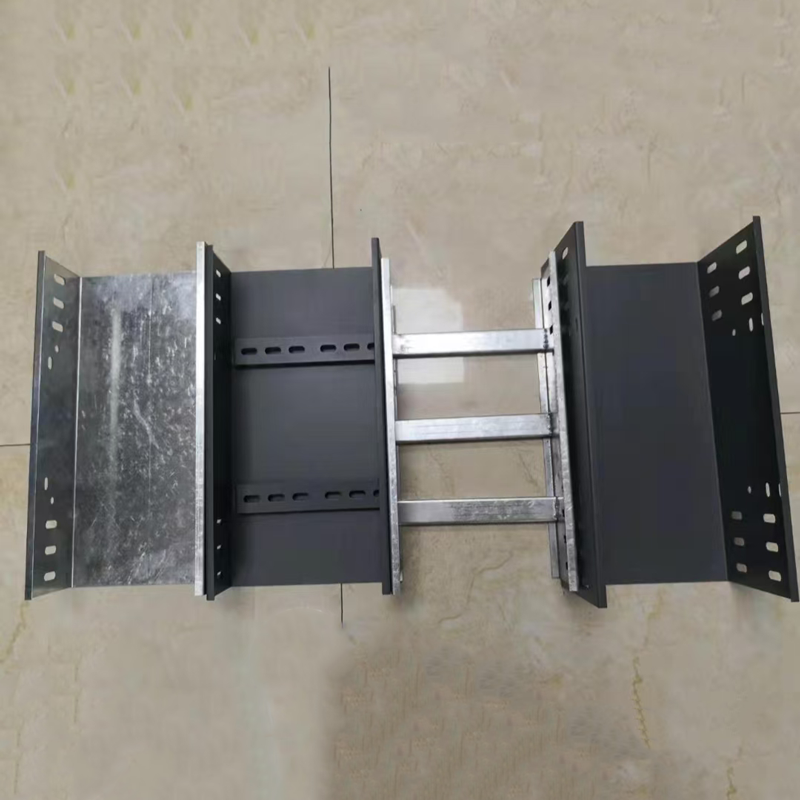

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

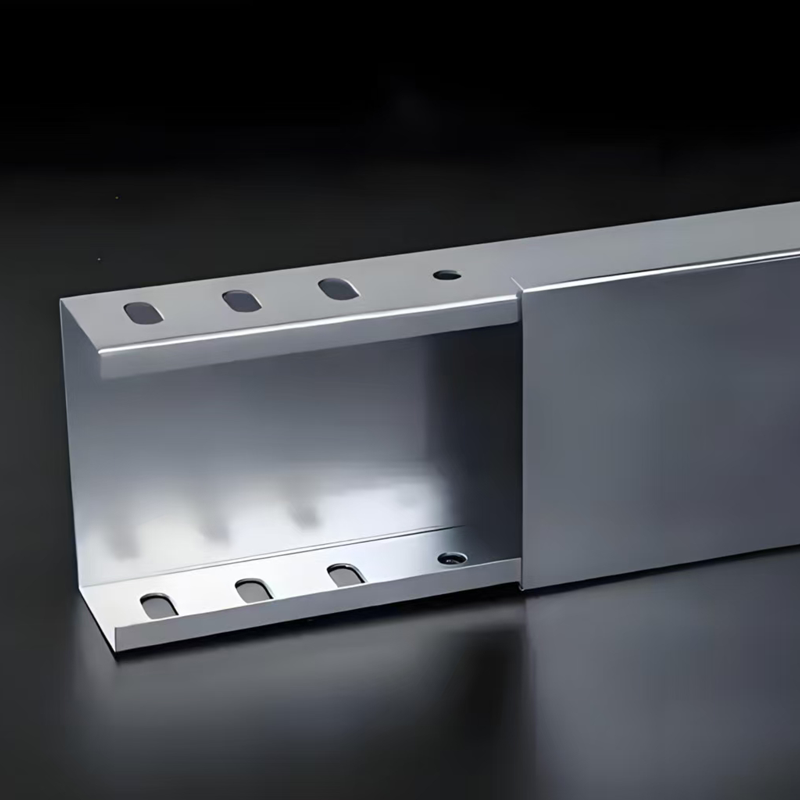

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток

Связанный поиск

Связанный поиск- Ведущие покупатели металлических кабельных лотков 100x50

- Цены на перфорированные поддоны горячеоцинкованные

- Цены на перфорированные кабельные лотки

- Ведущие покупатели оцинкованных кабельных лотков

- Кабельный лоток Китай стальной оцинкованный перфорированный запирающий

- Производитель коробов для кабельных лотков

- Китайский кабельный лоток лестничный тип nl 20

- Завод оцинкованных стальных кабельных лотков

- установка кабельных лотков

- Ведущие покупатели кабельных лотков 100