Завод по производству горячеоцинкованного кабельного лотка

Итак, завод по производству горячеоцинкованного кабельного лотка... Звучит просто, но на деле – это целая история. Многие считают, что это просто вариация на тему металлических коробок, но мало кто понимает всю тонкость процесса и возможные подводные камни. И как это связано с качеством, стоимостью и, конечно, надежностью? Именно об этом и пойдет речь. Не буду вдаваться в сложные технические детали, скорее поделюсь опытом, который мы накопили в ООО Внутренняя Монголия Хунцзэ Стройматериалы. В целом, я думаю, важнее понимать, что просто производство – это не гарантия качества. Качество – это результат целого ряда факторов, от выбора сырья до контроля на каждом этапе.

Почему горячее цинкование – это не просто краска

Часто слышу от клиентов: 'Ну, цинк – это же просто цинк, разве нет?'. Вовсе нет. Горячее цинкование – это не напыление тонкой пленки, это химическая реакция, в результате которой образуется сплав цинка с другими металлами, например, алюминием и кремнием. Это создает невероятно прочное и долговечное защитное покрытие. Проблема в том, что процесс требует очень точного контроля температуры и состава цинковой ванны. Неправильное соотношение компонентов, перегрев или недостаточная концентрация цинка – и вот уже покрытие начинает разрушаться, образуются 'дыры', и вся защита теряет смысл. Это мы на практике видели не раз, когда поступали лотки с очевидными дефектами цинкования.

Мы работаем с разными марками цинка и разными технологиями цинкования (например, с использованием цинка с высоким содержанием алюминия для повышения коррозионной стойкости). Важно понимать, что выбор марки цинка зависит от условий эксплуатации лотка – агрессивность среды, температура, влажность. Попытка сэкономить на цинке – это, как правило, ошибка, которая в итоге обходится дороже. Потому что лоток придется менять гораздо чаще, что влечет за собой дополнительные затраты на доставку и монтаж. Хотя, конечно, есть случаи, когда можно оптимизировать материал, но это требует тщательного расчета и понимания конечного срока службы.

Дефекты горячего цинкования и способы их предотвращения

Самые распространенные дефекты, которые мы встречали: под 'дыры' (недостаточное покрытие), отслаивание цинка (из-за неправильной подготовки поверхности или агрессивной среды) и оксидность (появление оксидной пленки на поверхности). Для предотвращения этих дефектов нужно следить за чистотой поверхности металла перед цинкованием, правильно подбирать состав цинковой ванны и контролировать процесс цинкования. Ключевую роль играет и качество подготовки поверхности – обезжиривание, травление, нанесение фосфатного покрытия.

У нас, например, мы используем систему автоматического контроля качества цинкования, которая позволяет оперативно выявлять и устранять дефекты. Но даже с такой системой, периодически возникают проблемы. Недавно у нас был случай, когда после цинкования на лотке появились пятна ржавчины. Выяснилось, что в цинковой ванне попала небольшая примесь, которая вызвала химическую реакцию с металлом. Пришлось провести дополнительную обработку лотка и заново цинкуровать его. Это был болезненный, но ценный опыт.

Производственный процесс: от заготовки до готового продукта

Процесс производства кабельных лотков – это последовательность операций. Сначала происходит резка металлической заготовки, затем штамповка, сварка (если необходимо), обработка поверхности (например, фрезеровка или сверление), и, конечно же, цинкование. Нельзя недооценивать роль автоматизации в этом процессе. Современные станки позволяют производить лотки с высокой точностью и минимальным количеством брака.

Мы используем станки с ЧПУ для резка и штамповки, что позволяет нам производить лотки сложной формы с высокой точностью. Автоматизированная линия цинкования обеспечивает равномерное покрытие и минимальный расход цинка. Но даже при наличии современной техники, важна квалификация рабочих, которые следят за процессом и своевременно устраняют неполадки. Например, недавно у нас сломался один из сварочных роботов, что привело к простой производства на несколько дней. Но благодаря оперативному реагированию нашей технической службы, мы смогли минимизировать убытки.

Контроль качества на всех этапах производства

Контроль качества – это не просто проверка готового продукта, это постоянный мониторинг всех этапов производства. На каждом этапе мы проводим проверки соответствия размеров, формы, толщины покрытия и других параметров. Используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль, химический анализ. Не брезгуем и испытаниями на коррозионную стойкость – особенно важно для лотков, предназначенных для эксплуатации в агрессивных средах.

Сейчас мы активно внедряем систему статистического контроля качества (SPC), которая позволяет нам анализировать данные о производственном процессе и выявлять потенциальные проблемы на ранней стадии. Это позволяет нам не только повысить качество продукции, но и снизить затраты на исправление дефектов. Безусловно, это требует дополнительных инвестиций в оборудование и обучение персонала, но в долгосрочной перспективе это оправдывает себя.

Области применения и перспективы развития

Завод по производству горячеоцинкованных кабельных лотков может выпускать продукцию для самых разных отраслей – от энергетики и телекоммуникаций до строительства и промышленного производства. Наши лотки используются для защиты кабелей и проводов от механических повреждений и коррозии. Они применяются для прокладки кабелей в земле, на зданиях, в подвалах, на промышленных объектах.

Сейчас растет спрос на лотки с повышенной коррозионной стойкостью, особенно в регионах с агрессивной средой. Мы активно работаем над разработкой новых рецептур цинковых сплавов, которые будут обеспечивать еще более надежную защиту кабелей и проводов. Также мы исследуем возможности использования альтернативных материалов – например, полимерных покрытий, которые могут быть нанесены на цинковое покрытие для повышения долговечности и эстетичности. Мы понимаем, что конкуренция на рынке растет, поэтому постоянно ищем новые способы улучшить качество продукции и снизить затраты.

Еще один важный тренд – это развитие 'умных' лотков, которые оснащены датчиками и системами мониторинга. Эти лотки позволяют контролировать состояние кабелей и проводов, выявлять повреждения и предотвращать аварии. Мы планируем в ближайшем будущем начать производство таких лотков, что позволит нам занять новую нишу на рынке. Это, конечно, требует значительных инвестиций в разработку и производство, но мы уверены, что это перспективное направление.

Сравнение с другими материалами: алюминий, ПВХ

Часто возникает вопрос: а что насчет лотков из алюминия или ПВХ? Алюминий – это легкий материал, но он менее прочный, чем сталь, и у него более низкая коррозионная стойкость. ПВХ – это недорогой материал, но он менее долговечный и не подходит для эксплуатации в агрессивных средах. Горячеоцинкованные лотки – это оптимальный вариант, сочетающий в себе прочность, долговечность и коррозионную стойкость. И при этом цена на наши лотки вполне конкурентоспособна.

Однако, есть свои нюансы. Например, в некоторых случаях, особенно при необходимости снижения веса конструкции, может быть целесообразно использование алюминиевых лотков. Или, для определенных применений, ПВХ лотки могут быть более подходящим вариантом. Поэтому важно тщательно анализировать требования к лотку и выбирать материал, который наилучшим образом соответствует этим требованиям. В нашей компании мы всегда готовы помочь клиентам с выбором оптимального решения.

В заключение

Таким образом, производство завода по производству горячеоцинкованного кабельного лотка – это сложный и многогранный процесс, требующий опыта, знаний и постоянного совершенствования. Надеюсь, этот небольшой обзор помог вам лучше понять, из чего состоит этот процесс и какие факторы влияют на качество продукции. Мы в ООО Внутренняя Монголия Хунцз

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

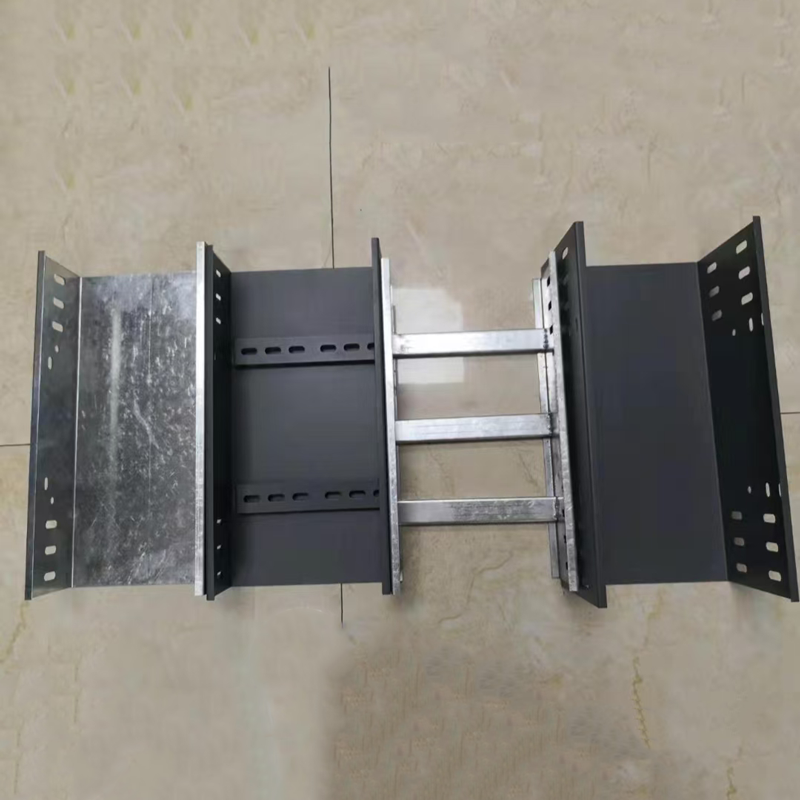

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

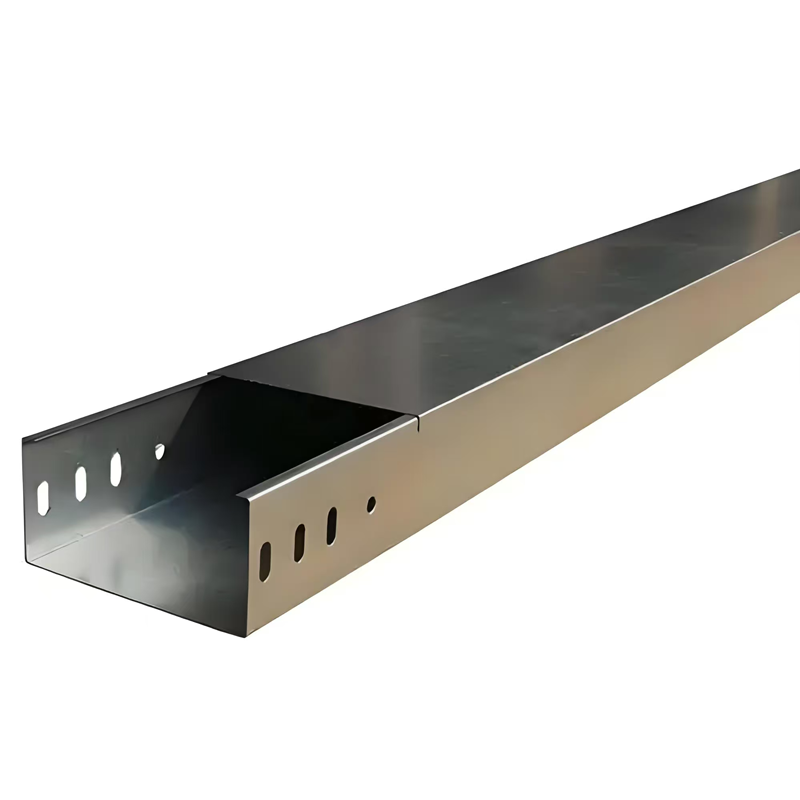

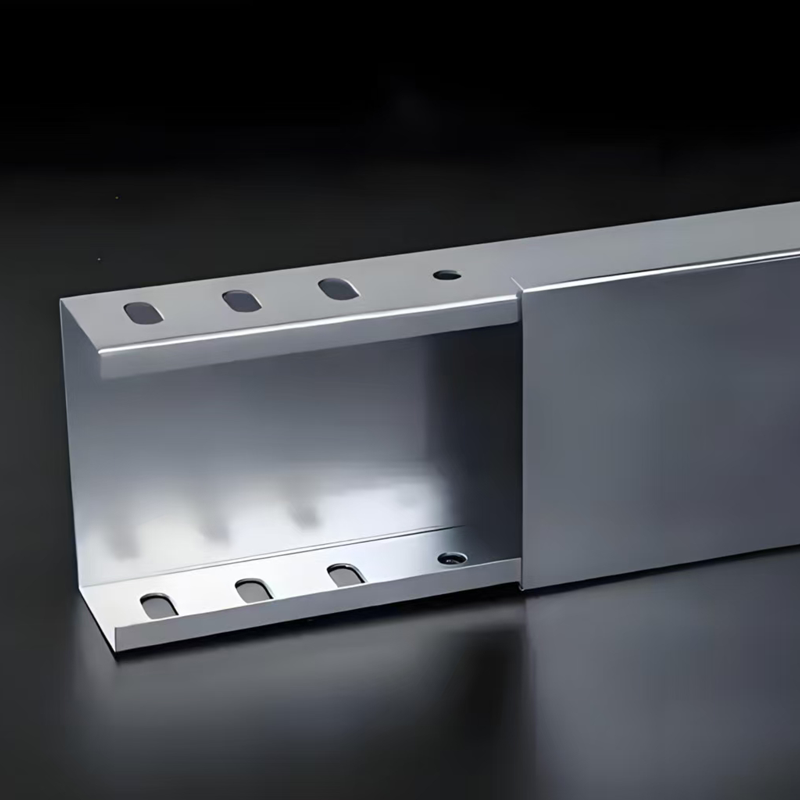

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

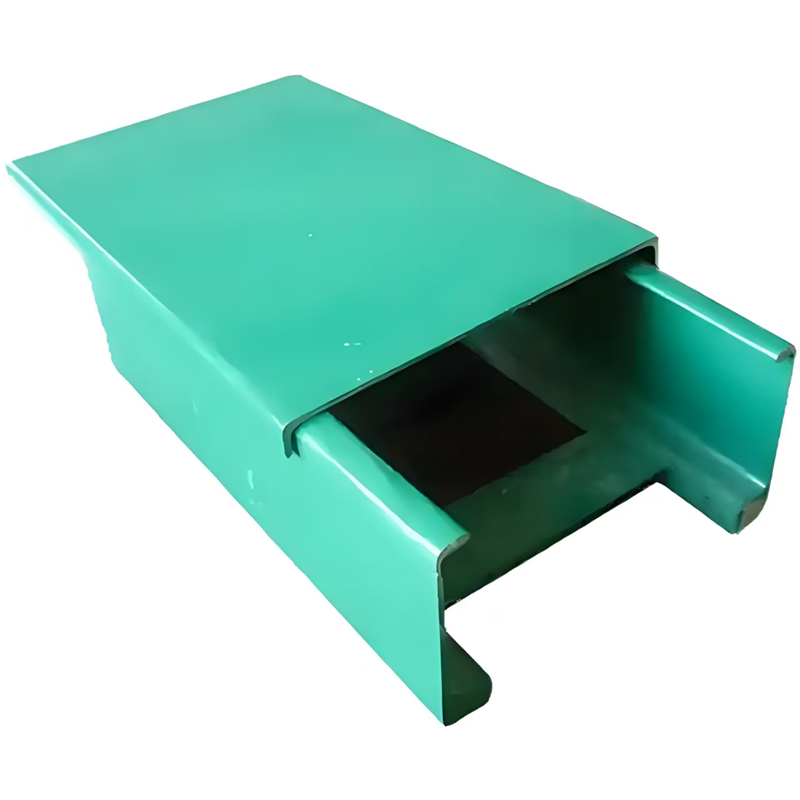

Цветной кабельный лоток

Цветной кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Лоток для кабелей

Лоток для кабелей -

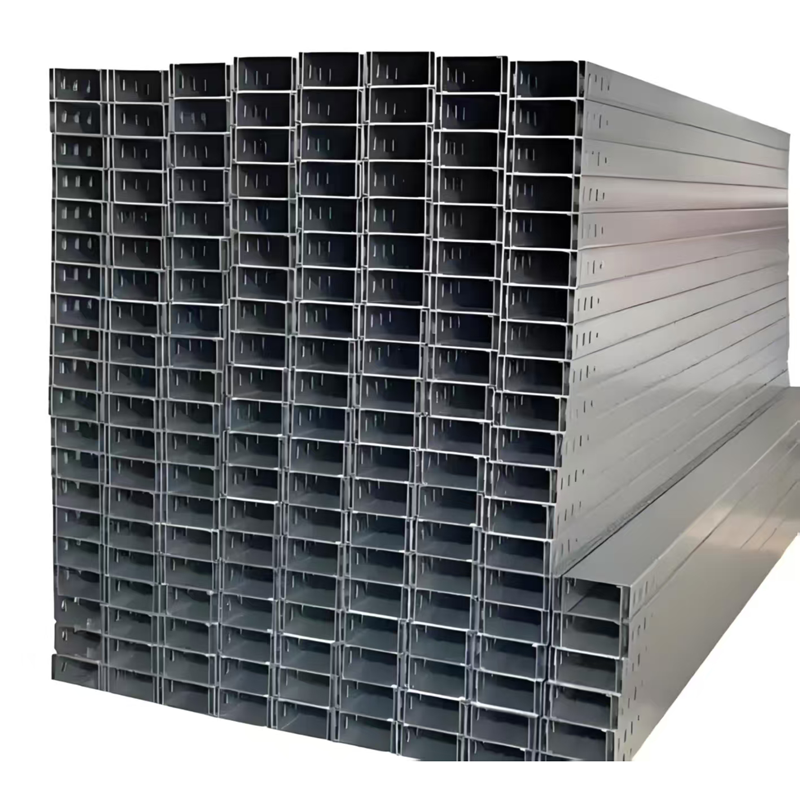

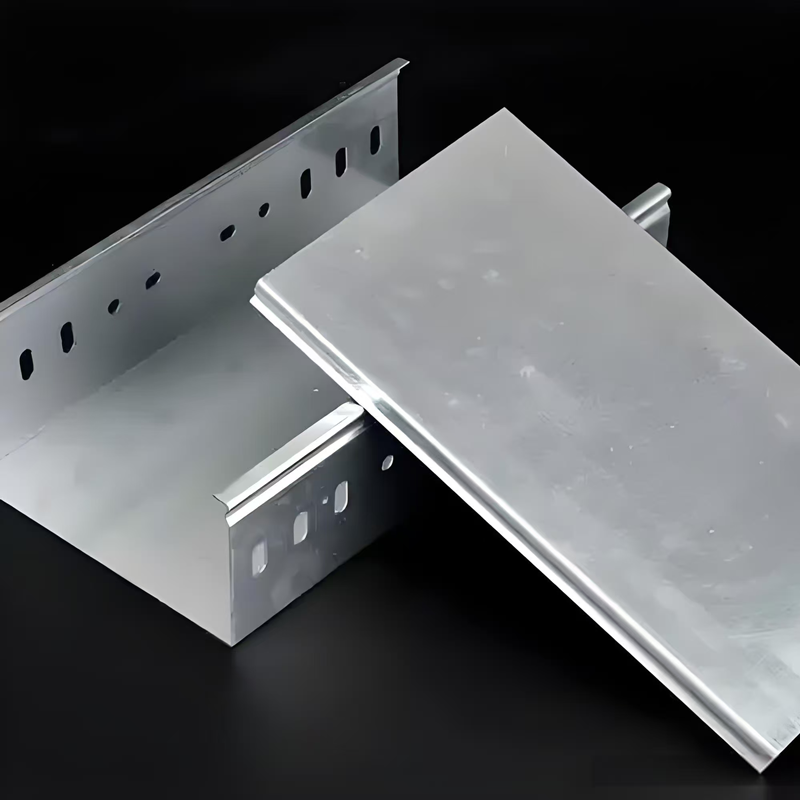

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток

Связанный поиск

Связанный поиск- Поставщики перфорированных лотков 100x50 мм

- Поставщики кабельных лотков l

- Ведущий покупатель оцинкованных кабельных лотков с крышками

- Поставщики перфорированных стальных поддонов

- Цены на перфорированные лотки 200x50

- лоток перфорированный 200х50

- Завод сетчатых кабельных лотков

- Китай кабельный лоток лестничный тип л 200

- Производители кабельных лотков м

- лоток кабельный лестничного типа л 400