Завод по производству кабельных лотков из полимерных материалов

Вопрос производства кабельных лотков из полимерных материалов сейчас активно обсуждается, особенно с учетом растущих требований к надежности, долговечности и, конечно, стоимости. Часто можно услышать, что полимерные решения – это однозначно “выгодно” и “современно”. Но на практике все не так просто. На мой взгляд, в индустрии существует распространенное заблуждение о том, что все полимеры одинаково подходят для этой задачи. Разные марки, разные условия эксплуатации… и, как следствие, разные результаты. Сегодня поделюсь некоторыми наблюдениями, основанными на опыте работы и, если честно, на некоторых не очень удачных попытках.

Выбор полимера: Не все так просто

Первое, что бросается в глаза – это огромное разнообразие полимерных материалов. Полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ), полистирол (ПС), а также инженерные полимеры – каждый из них обладает своими свойствами: температурной стойкостью, химической устойчивостью, механической прочностью, и, конечно, ценой. Например, работа с ПВХ может показаться простой, но его долговечность в условиях интенсивного использования и воздействия окружающей среды может сильно отличаться от полиэтилена высокой плотности (ПЭВП). ПЭВП часто оказывается более устойчивым к механическим повреждениям и ультрафиолету, что очень важно для наружного применения. При выборе материала нужно учитывать не только начальную стоимость, но и эксплуатационные расходы, связанные с возможным ремонтом или заменой.

Кстати, в последнее время наблюдается тенденция к использованию термопластов с добавками, например, стекловолокном или минеральным наполнением. Это позволяет повысить жесткость и прочность кабельных лотков, но при этом усложняет технологический процесс и увеличивает стоимость. Вопрос в том, оправданы ли эти затраты, и какие конкретные характеристики необходимы для решения поставленной задачи. У нас как-то заказчик хотел использовать ПС для производства лотков для помещений с высокой влажностью. Сначала показалось, что это оптимальный выбор – дешево и легко обрабатывается. Но потом выяснилось, что ПС быстро деформируется под воздействием влаги, и лотки приходилось заменять каждые полгода. В итоге, мы перешли на ПЭВП с добавками, и проблема была решена.

Технологии производства: От литья под давлением до экструзии

Существует несколько основных технологий производства кабельных лотков из полимерных материалов. Наиболее распространенные – литье под давлением и экструзия. Литье под давлением подходит для производства сложных форм и деталей с высокой точностью. Но для больших партий продукции это может быть неэкономично. Экструзия, в свою очередь, используется для производства длинномерных профилей, таких как кабельные лотки. Важным фактором является правильная настройка технологического процесса – температуры, давления, скорости экструзии. Любые отклонения от оптимальных параметров могут привести к дефектам продукции, таким как деформация, трещины, или неравномерное распределение материала.

Мы в ООО Внутренняя Монголия Хунцзэ Стройматериалы сотрудничаем с несколькими производителями оборудования для экструзии. При выборе оборудования обращаем внимание на его мощность, гибкость настройки, а также на возможность автоматизации процесса. Сейчас активно внедряем системы автоматического контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Это значительно снижает количество брака и повышает эффективность работы.

Проблемы с адгезией и антикоррозией: Ключевые моменты

Особое внимание стоит уделить вопросам адгезии и антикоррозии, особенно при производстве кабельных лотков для наружного применения. Многие полимеры не обладают достаточной адгезией к другим материалам, например, к металлическим элементам, используемым для крепления. Это может привести к ослаблению конструкции и ее разрушению. Решение этой проблемы – использование специальных адгезивов или нанесение грунтовочного слоя. Кроме того, необходимо учитывать возможность воздействия ультрафиолетового излучения, которое может привести к разрушению полимера и снижению его механических свойств. В этом случае применяются специальные УФ-стабилизаторы.

Например, мы сталкивались с проблемой коррозии металлических креплений, используемых для фиксации кабельных лотков из ПЭВП в условиях повышенной влажности. Изначально мы использовали стандартные крепежи, но они быстро ржавели. В итоге перешли на использование нержавеющей стали или полимерных крепежей из полипропилена. Это позволило решить проблему коррозии и значительно увеличить срок службы кабельных лотков.

Контроль качества и сертификация: Важность соблюдения стандартов

Контроль качества на всех этапах производства – это залог выпуска надежной и долговечной продукции. Необходимо проводить входной контроль сырья, контроль технологического процесса, а также выходной контроль готовой продукции. Применяются различные методы контроля, такие как визуальный осмотр, измерение размеров, испытания на прочность и износостойкость. Очень важно соблюдать требования стандартов и нормативных документов, таких как ГОСТ, ISO. Сертификация продукции подтверждает ее соответствие требованиям безопасности и качества.

Как производитель, мы заинтересованы в том, чтобы наша продукция соответствовала самым высоким требованиям качества. Поэтому регулярно проводим внутренние аудиты и привлекаем независимые лаборатории для проведения испытаний. Также, мы работаем над улучшением системы управления качеством, внедряя новые технологии и методы контроля. Наши кабельные лотки проходят обязательные испытания на соответствие требованиям безопасности и качества, что подтверждается соответствующими сертификатами.

Будущее кабельных лотков из полимерных материалов: Направления развития

Индустрия производства кабельных лотков из полимерных материалов постоянно развивается. В настоящее время активно разрабатываются новые полимерные материалы с улучшенными характеристиками, а также новые технологии производства. Особое внимание уделяется вопросам экологичности и устойчивого развития. Разрабатываются биоразлагаемые полимеры и технологии переработки отходов. В будущем можно ожидать появления более легких, прочных и долговечных кабельных лотков, которые будут способствовать повышению эффективности и безопасности электроснабжения.

Мы в ООО Внутренняя Монголия Хунцзэ Стройматериалы следим за всеми тенденциями в отрасли и активно внедряем новые технологии и материалы. Мы уверены, что кабельные лотки из полимерных материалов будут играть все более важную роль в современной инфраструктуре. Наш опыт, накопленный за годы работы, позволяет нам предлагать клиентам оптимальные решения, отвечающие их потребностям и требованиям. Если у вас есть вопросы или вам нужна консультация, пожалуйста, обращайтесь. Наш сайт:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полимерный кабельный лоток

Полимерный кабельный лоток -

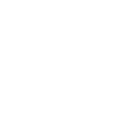

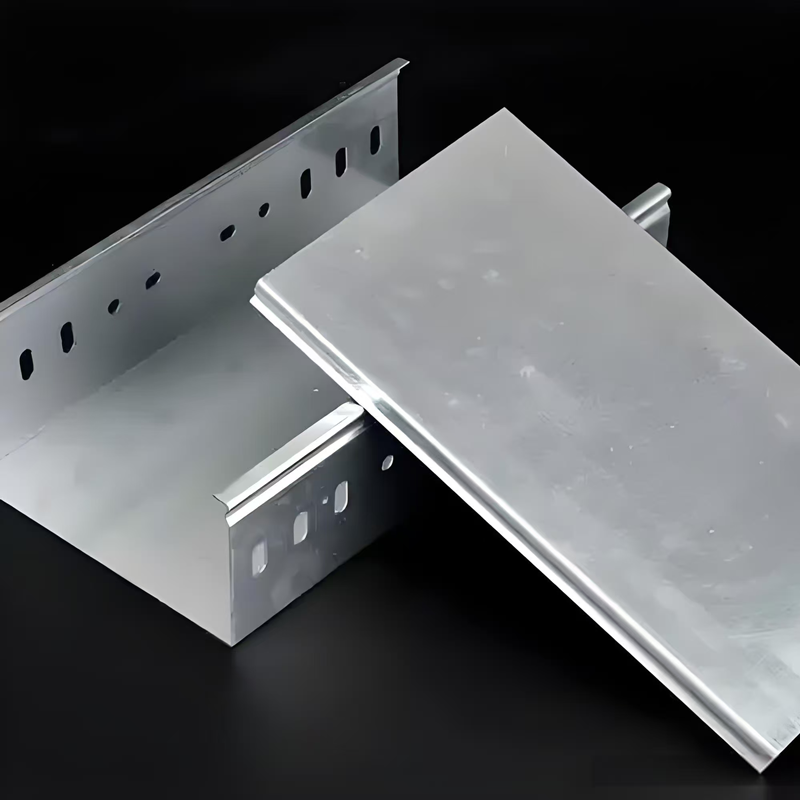

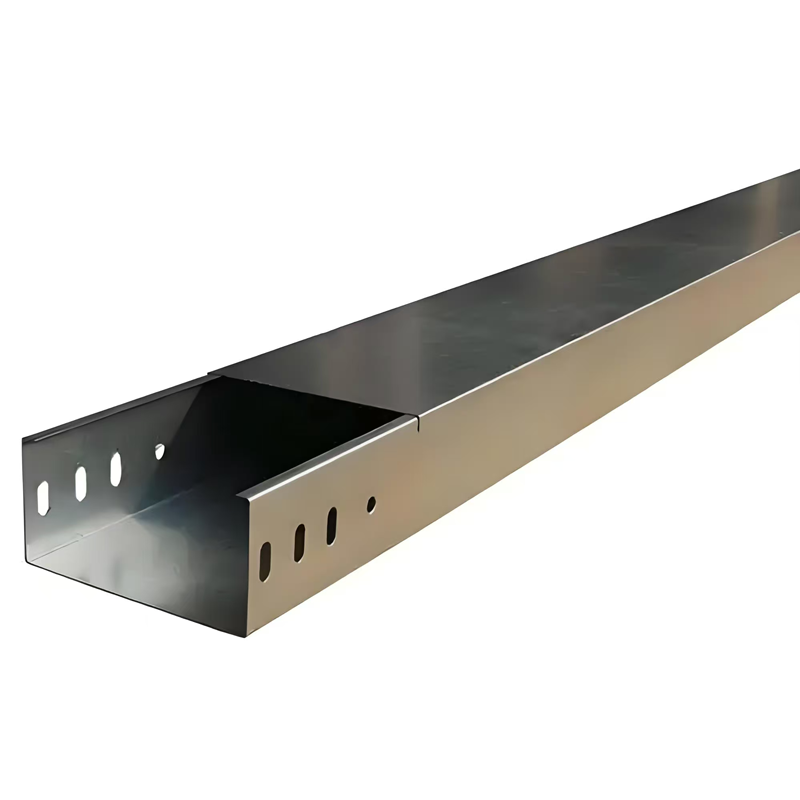

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

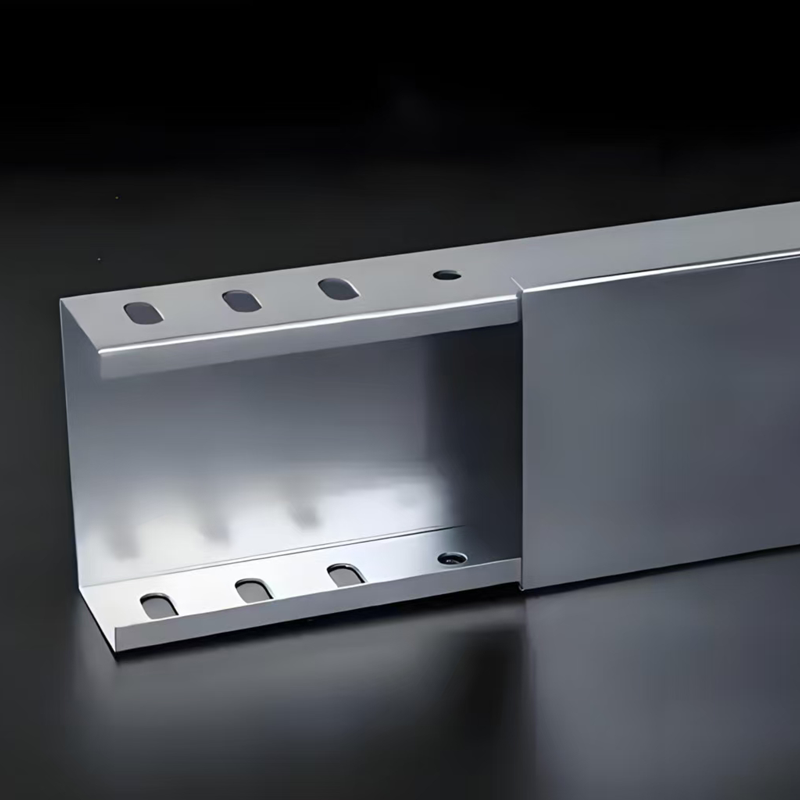

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

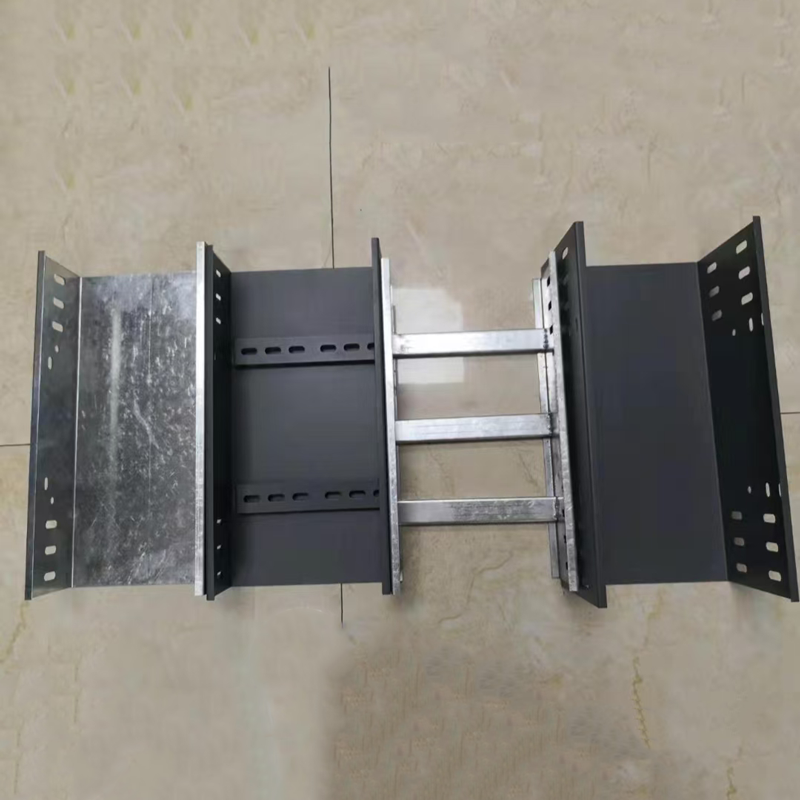

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

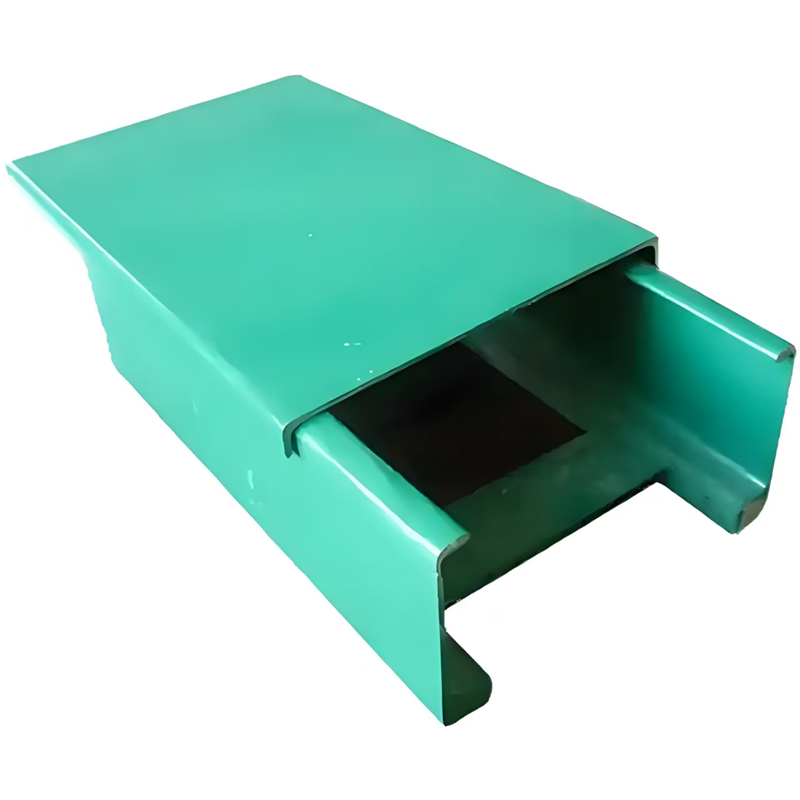

Цветной кабельный лоток

Цветной кабельный лоток -

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток

Связанный поиск

Связанный поиск- Перфорированный поддон с крышкой из Китая

- Поставщики кабельных лотков 50x50

- Поставщики прямых секций кабельных трапециевидных лестниц

- Основные страны-покупатели перфорированных лотков 200x50

- Кабельные лотки металлические оцинкованные перфорированные Основные страны-покупатели

- Дешевые перфорированные поддоны 100x50x3000

- Дешевые перфорированные поддоны

- Дешевые оцинкованные трапециевидные кабельные лотки

- Кабельный лоток м завод

- лоток для кабеля 50х50