Завод по производству кабельных лотков из армированного стекловолокном пластика

Хорошо, давайте поговорим озаводе по производству кабельных лотков из армированного стекловолокном пластика. В последнее время часто слышу разговоры о 'зеленых' технологиях и устойчивом развитии, и это, конечно, важно. Но зачастую за красивыми словами забывают о практической стороне вопроса. Например, многие заказчики думают, что стекловолокно – это панацея от всех бед, но на деле все гораздо сложнее. У каждой технологии свои плюсы и минусы, и выбор правильного материала для кабельных лотков – это комплексный процесс, требующий понимания не только свойств материала, но и особенностей эксплуатации и бюджета.

Обзор: Больше, чем просто 'зеленая' альтернатива

Вопрос не в том, *что* делают лотки, а *как* они делают, и *для чего*. Сейчас наблюдается интерес к материалам, которые экологически чисты и долговечны. Армированный стекловолокном пластик, безусловно, предлагает неплохие перспективы с точки зрения снижения веса и коррозионной стойкости. Однако, стоит понимать, что это не универсальное решение. В определенных условиях, традиционный металл может быть более экономичным и надежным. Например, для кабельных лотков, эксплуатируемых в условиях экстремальных температур или высоких механических нагрузок, стекловолокно может потребовать дополнительной проработки конструкции.

Проблемы с маркировкой и стандартизацией

Вот что меня особенно раздражает – отсутствие единых стандартов и маркировки. На рынке представлено множество различных видовармированного стекловолокном пластика, с разными добавками, разными уровнями армирования и разными характеристиками. Иногда сложно понять, что именно ты покупаешь, и соответствует ли это заявленным требованиям. Это создает определенные трудности в проектировании и производстве, и часто приводит к неожиданным проблемам на этапе эксплуатации. Недавно, например, столкнулись с поставщиком, который выдавал материал, заявленный как 'высокопрочный', а на деле он оказался недостаточно прочным для наших нужд. Пришлось полностью переделывать конструкцию, что, конечно, добавило расходов и времени.

Особенности производства: от идеи до готового изделия

Процесс производствакабельных лотков из армированного стекловолокном пластика не так прост, как может показаться на первый взгляд. Начинается все с проектирования. Необходимо учитывать не только механические нагрузки, но и требования к электромагнитной совместимости, а также условия монтажа и эксплуатации. Далее – выбор оборудования. Для литья под давлением используются специальные формы и пресс-формы, которые требуют высокой точности и квалификации операторов. Также существует метод экструзии, но он применяется реже, особенно для сложных профилей.

Влияние рецептуры на конечные свойства

И вот здесь начинается самое интересное – выбор рецептуры. Тип полимера, тип армирующего волокна, добавки (например, УФ-стабилизаторы, антипирены, красители) – все это оказывает огромное влияние на конечные свойства продукта. Неправильный выбор рецептуры может привести к деформации материала под воздействием температуры, к ухудшению механической прочности или к быстрому выцветанию. Наши сотрудники, кстати, долго экспериментировали с различными рецептурами, пока не нашли оптимальный вариант для конкретных условий эксплуатации – высокая влажность, перепады температур, воздействие ультрафиолета. И это, поверьте, долгий и трудоемкий процесс.

Реальные кейсы: что получилось, а что нет

Помню один проект – производствотрапециевидных лотков для тяжелой промышленности. Заказчик требовал лотки, способные выдерживать значительные нагрузки – до 800 кг на уровень. Мы выбрали армированный стекловолокном пластик, как наиболее подходящий материал. Проблемой оказалась не равномерность распределения нагрузки. При тестировании лотки деформировались в определенных местах, что создавало риск повреждения кабелей. Пришлось изменить конструкцию, добавить дополнительные элементы жесткости. В итоге, проект был успешно реализован, но это был ценный опыт, который позволил нам лучше понимать особенности этого материала и его ограничения.

Оптимизация производства: повышение эффективности и снижение затрат

В последнее время мы активно работаем над оптимизацией производственных процессов. Внедряем новые технологии, автоматизируем некоторые этапы, снижаем расход материалов. Это позволяет нам снизить себестоимость продукции и повысить ее конкурентоспособность. К примеру, мы начали использовать 3D-печать для изготовления прототипов и индивидуальных заказов. Это позволяет нам быстро и эффективно тестировать новые конструкции и предлагать клиентам индивидуальные решения. Это особенно актуально для проектов, где требуются нестандартные формы и размеры лотков.

Перспективы развития: куда движется производство

Что ж, в целом, я считаю, чтопроизводство кабельных лотков из армированного стекловолокном пластика имеет большие перспективы. Спрос на экологически чистые и долговечные материалы будет только расти. Поэтому важно, чтобы производители уделяли внимание не только производству продукции, но и разработке новых технологий, повышению качества и снижению затрат. Ну и, конечно, важно не забывать о стандартизации и маркировке – чтобы заказчики могли быть уверены в качестве приобретаемой продукции.

Экологические аспекты и переработка отходов

Еще один важный аспект – это экологические аспекты производства и переработки отходов. Армированный стекловолокном пластик, как и любой пластик, подлежит переработке. Мы стараемся максимально использовать вторичное сырье и разрабатываем технологии переработки отходов производства. Это позволяет нам снизить воздействие на окружающую среду и сделать наш бизнес более устойчивым. Да, это требует дополнительных инвестиций, но это инвестиции в будущее.

Кстати, можете посмотреть наши решения для лоток-поддон на сайте https://www.hongzeqj.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

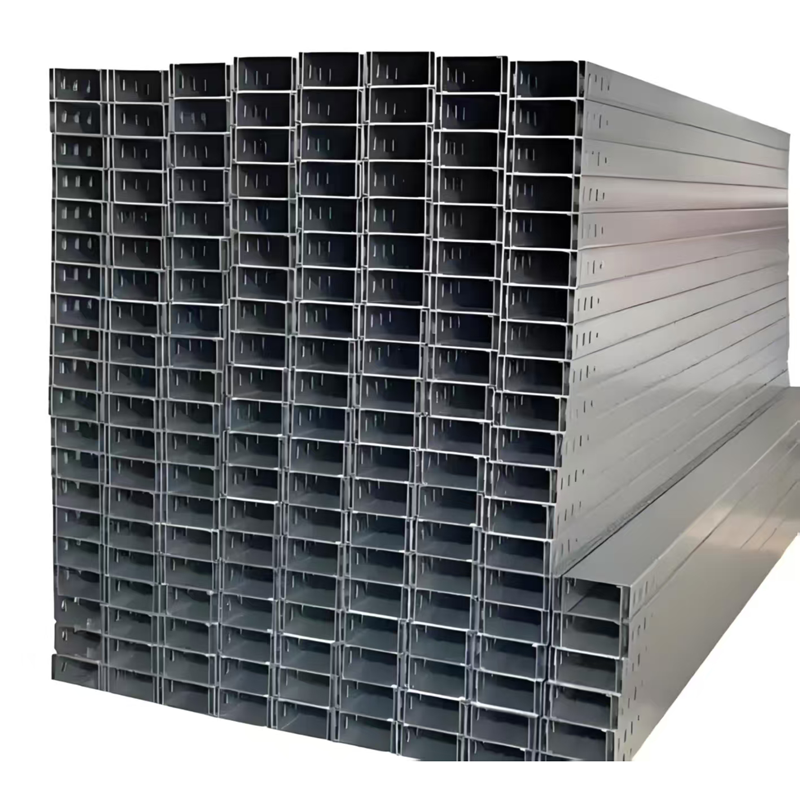

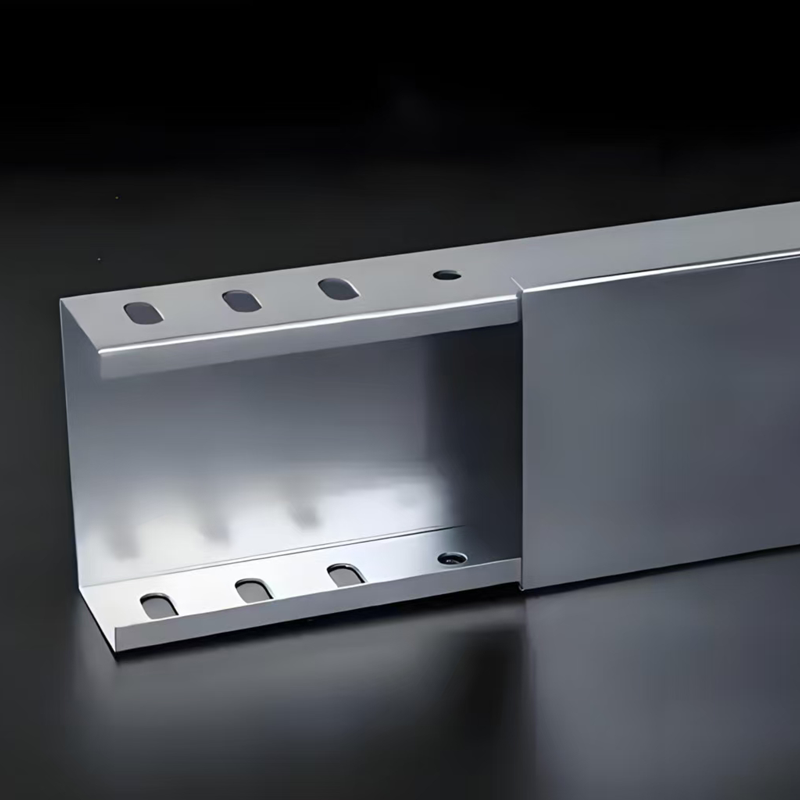

Лоток для кабелей

Лоток для кабелей -

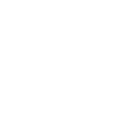

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

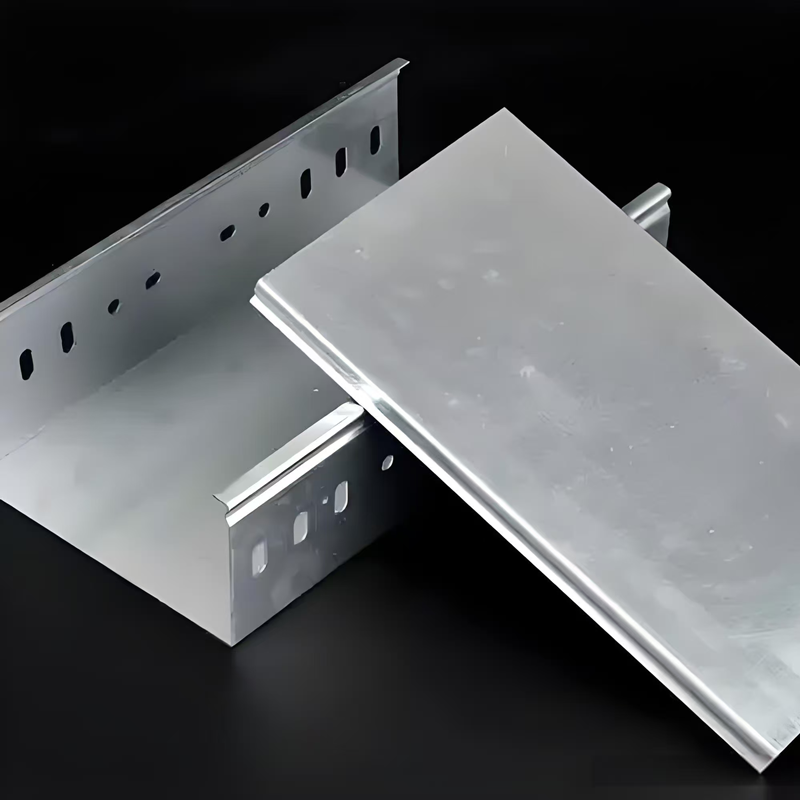

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

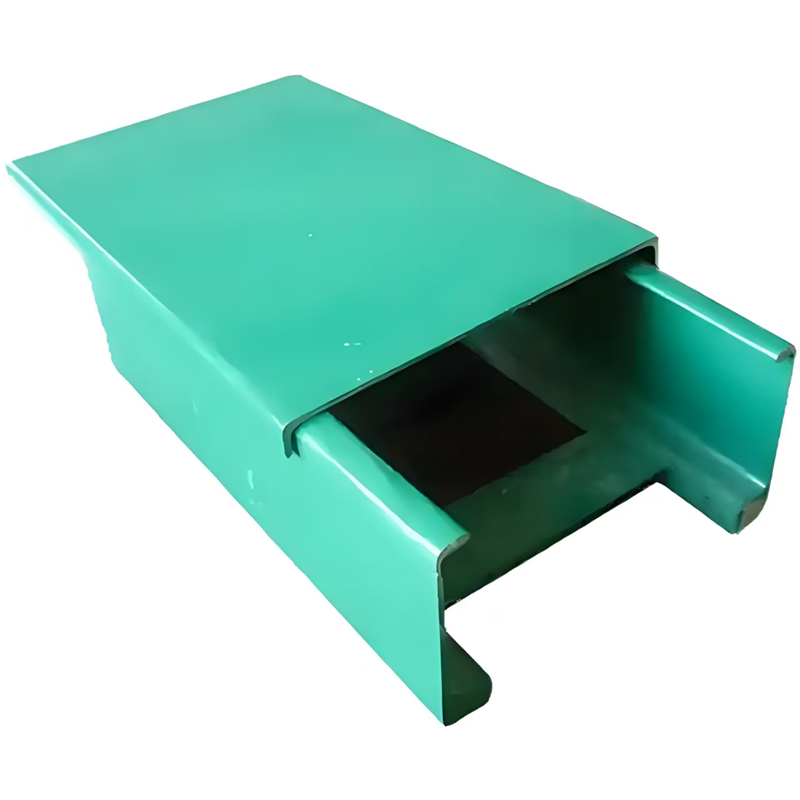

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

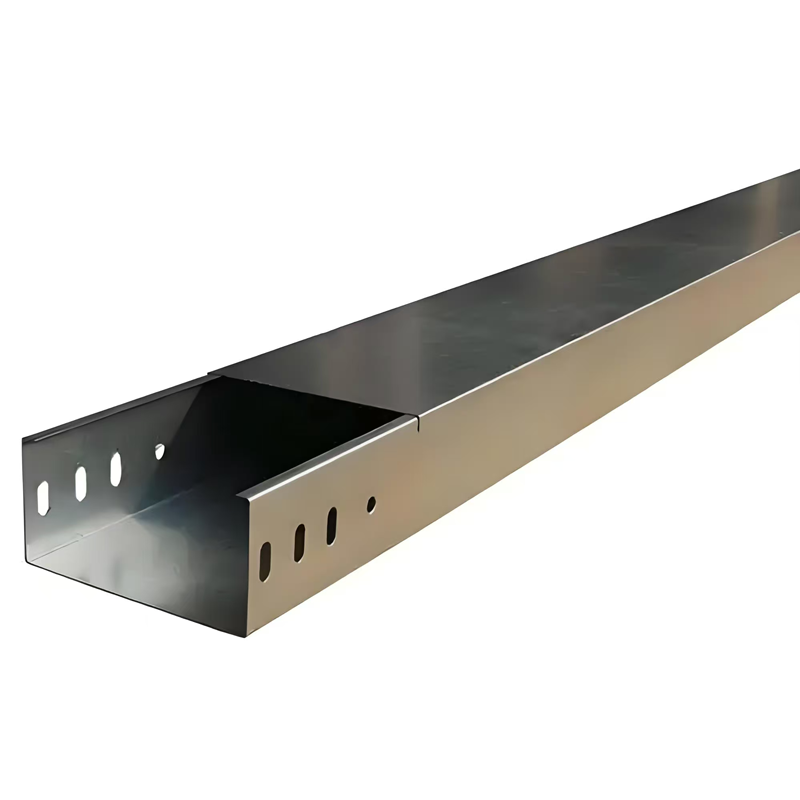

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

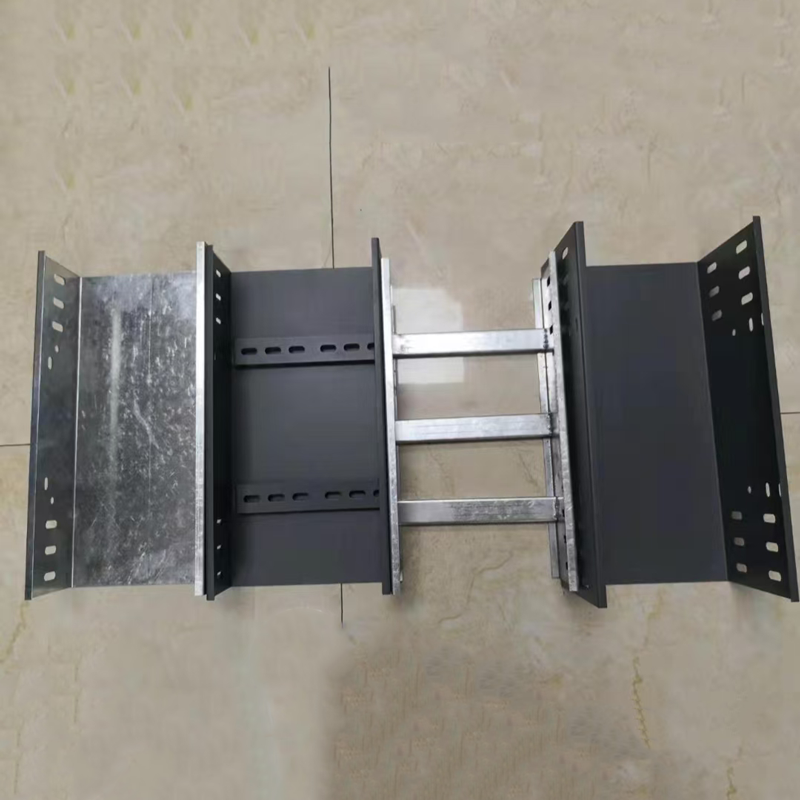

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Цветной кабельный лоток

Цветной кабельный лоток

Связанный поиск

Связанный поиск- Основные страны-покупатели металлических кабельных лотков 50x50

- лоток перфорированный 100 100 3000

- Основные страны-покупатели для перфорированных кабельных лотков 200

- Основные страны-покупатели оцинкованных металлических кабельных лотков 200x100

- Поставщики лестничных лотков типа l 300

- Стеклопластиковый кабельный лоток

- Производитель кабельных лотков без отверстий

- Завод по производству кабельных лотков из цинк-алюминий-магниевого сплава

- кабельный лоток из нержавеющей стали

- кабельный лоток шириной 200