Завод по производству кабельных лотков из стеклопластика

Кабельные лотки из стеклопластика – тема, которая часто вызывает недопонимание. Многие считают это просто более легкой альтернативой металлическим конструкциям, но на самом деле это совершенно другая история. Мы давно занимаемся этой сферой в ООО 'Внутренняя Монголия Хунцзэ Стройматериалы', и за годы работы накопилось немало опыта. Не будем ходить вокруг да около: давайте поговорим о реальных сложностях, проблемах, и, конечно, о том, как мы их решаем.

Что такое стеклопластиковые лотки и почему они становятся популярнее

В отличие от стальных или алюминиевых аналогов, кабельные лотки из стеклопластика обладают рядом уникальных преимуществ. Во-первых, это высокая стойкость к коррозии – особенно актуально для объектов, расположенных в агрессивных средах, например, на промышленных предприятиях или вблизи водоемов. Во-вторых, легкость конструкции, что упрощает транспортировку и монтаж. И, в-третьих, возможность создания лотков сложной формы, адаптированных под конкретные требования проекта. Этим и объясняется их растущая популярность, особенно в тех случаях, когда важна долговечность и надежность.

Однако, стоит сразу отметить, что не все так просто. Производство таких лотков – это технологичный процесс, требующий квалифицированного персонала и современного оборудования. Один из распространенных мифов – что стеклопластик – это всегда дешевле. На самом деле, стоимость конечного продукта зависит от множества факторов: от используемого сырья, от сложности конструкции, от объема партии и, конечно, от надежности производителя. У нас в компании постоянно приходится выстраивать оптимальную ценовую политику, чтобы оставаться конкурентоспособными, но при этом не жертвовать качеством.

Выбор сырья: ключевой фактор качества

Использование качественного сырья – это краеугольный камень успешного производства. Мы работаем только с проверенными поставщиками, обеспечивающими соответствие материалов высоким стандартам. В первую очередь, речь идет о смолах, стекловолокне и наполнителях. Некачественные компоненты могут привести к снижению прочности, ухудшению стойкости к ультрафиолетовому излучению и даже к деформации лотка со временем. Особенно внимательно мы относимся к выбору наполнителей – от них зависит устойчивость к механическим нагрузкам и температурным перепадам. Например, для трапециевидных лотков, используемых в тяжелой промышленности, необходимо использовать наполнители с высоким модулем упругости.

Иногда возникают сложности с подбором оптимального сочетания материалов для конкретного применения. Например, мы сталкивались с ситуацией, когда лоток, изготовленный из несовместимой смолы и стекловолокна, начал растрескиваться при небольших нагрузках. В таких случаях приходится перерабатывать весь партию и искать альтернативные решения. Это, конечно, увеличивает затраты, но позволяет избежать серьезных проблем в будущем. Потребителям часто не объясняют, что некоторые виды стеклопластика работают лучше в определенном температурном диапазоне, либо при определенных видах воздействия. Это действительно влияет на долговечность.

Технологический процесс: от проектирования до готового изделия

Процесс производства кабельных лотков из стеклопластика включает несколько этапов: проектирование, изготовление формы, формование, отверждение, обработку и контроль качества. На первом этапе разрабатывается проект лотка с учетом всех требований заказчика: габаритов, нагрузки, условий эксплуатации. Затем изготавливается форма – это, пожалуй, самый важный этап, от качества формы зависит качество конечного продукта. Мы используем как традиционные методы изготовления форм из литьевой руды, так и современные методы, такие как 3D-печать.

Формование осуществляется путем заливки смолы в форму с одновременным добавлением стекловолокна. Существует несколько способов формования: ручное формование, вакуумная инфузия, прессование. Выбор метода зависит от сложности конструкции лотка и объема производства. Мы стараемся использовать наиболее эффективные и экономичные методы, не забывая при этом о качестве конечного продукта. Вакуумная инфузия позволяет получать лотки с более высокой плотностью стеклопластика и лучшими механическими характеристиками.

После формования лоток подвергается отверждению – этому процессу требуется определенное время и температура. Важно строго соблюдать технологические параметры, чтобы избежать деформации и снижения прочности. Затем лоток обрабатывается: удаляются заусенцы, шлифуется поверхность, наносится защитное покрытие. На заключительном этапе проводится контроль качества – проверяется соответствие размеров, прочности, стойкости к коррозии и другим требованиям. Это обязательный этап, без которого невозможно гарантировать надежность продукции.

Особенности производства больших пролетов

Одним из наших ключевых направлений является производство лотков с большим пролетом – более 6 метров. Это особенно актуально для складов, цехов и других промышленных объектов, где необходимо проложить кабельную сеть на значительных расстояниях. В таких случаях необходимо использовать специальные конструкции, которые обеспечивают жесткость и устойчивость лотка к нагрузкам. Мы применяем различные инженерные решения: использование ребер жесткости, увеличение толщины стенок, применение специальных крепежных элементов. В некоторых случаях мы используем комбинированные конструкции, сочетающие в себе стеклопластик и металлические элементы.

Необходимо отметить, что производство лотков с большим пролетом – это сложная инженерная задача. Необходимо учитывать не только механические нагрузки, но и температурные перепады, ветровые нагрузки и другие факторы. Для решения этих задач мы используем современные методы компьютерного моделирования и анализа. Это позволяет нам оптимизировать конструкцию лотка и обеспечить его надежность и долговечность. И даже при использовании современных технологий могут возникнуть проблемы с деформацией лотка под воздействием ветровых нагрузок. Особенно это актуально для регионов с сильными ветрами.

Контроль качества и сертификация

Контроль качества – это неотъемлемая часть всего производственного процесса. Мы используем различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Эти методы позволяют выявить дефекты на ранних стадиях производства и предотвратить выпуск некачественной продукции. Мы также проводим испытания лотков на прочность, стойкость к коррозии и другие параметры. Результаты испытаний подтверждаются соответствующими сертификатами.

В соответствии с российским законодательством, кабельные лотки из стеклопластика должны соответствовать требованиям технических регламентов и стандартов. Мы постоянно следим за изменениями в нормативной базе и своевременно адаптируем наши производственные процессы. Наши продукция сертифицирована и соответствует всем требованиям безопасности и качества. ООО 'Внутренняя Монголия Хунцзэ Стройматериалы' стремится предоставлять своим клиентам только надежную и проверенную продукцию. И если у вас есть какие-либо вопросы, пожалуйста, обращайтесь к нам. Мы всегда готовы помочь.

Наши планы на будущее

Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. В ближайших планах – разработка новых конструкций кабельных лотков из стеклопластика, адаптированных под конкретные нужды наших клиентов. Мы также планируем инвестировать в новые технологии, которые позволят нам повысить эффективность производства и снизить затраты. Хотим добавить, что сейчас много внимания уделяется использованию вторичного сырья. Мы также изучаем возможности использования переработанного стеклопластика в нашей продукции.

Мы уверены, что кабельные лотки из стеклопластика будут играть все более важную роль в современном строительстве и промышленности. И ООО 'Внутренняя Монголия Хунцзэ Стройматериалы' будет продолжать разрабатывать и производить высококачественную продукцию, отвечающую самым высоким требованиям. Мы видим будущее в экологичности производства и использовании инновационных материалов. И даже при наличии прекрасных технических характеристик, иногда сложно найти специалистов, которые могли бы правильно выбрать и установить такой лоток, чтобы он служил долгие годы.

Вы можете узнать больше о нашей компании и нашей продукции на нашем сайте: https://www.hongzeqj.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

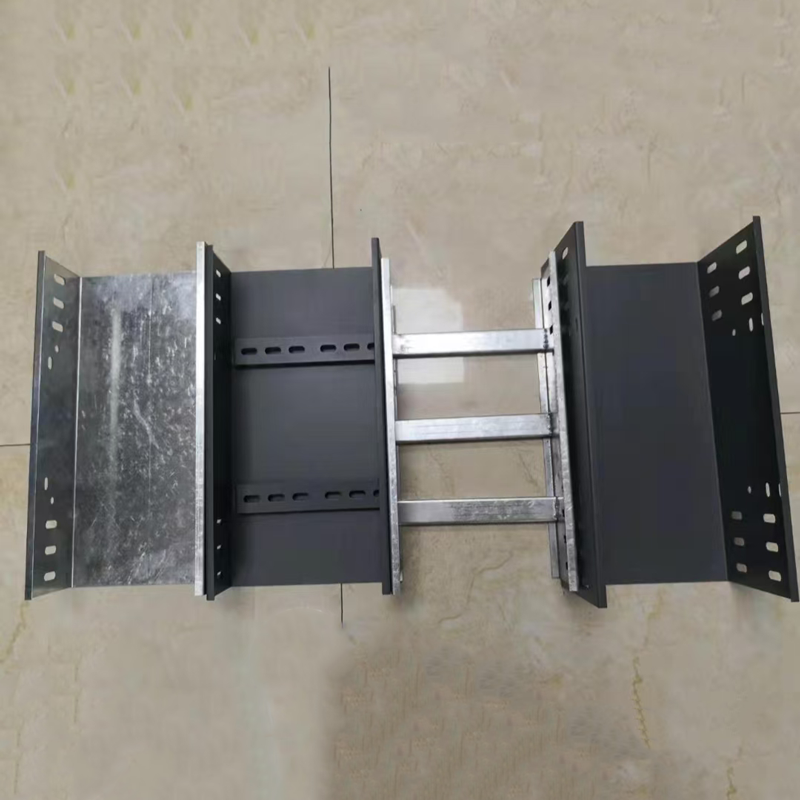

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

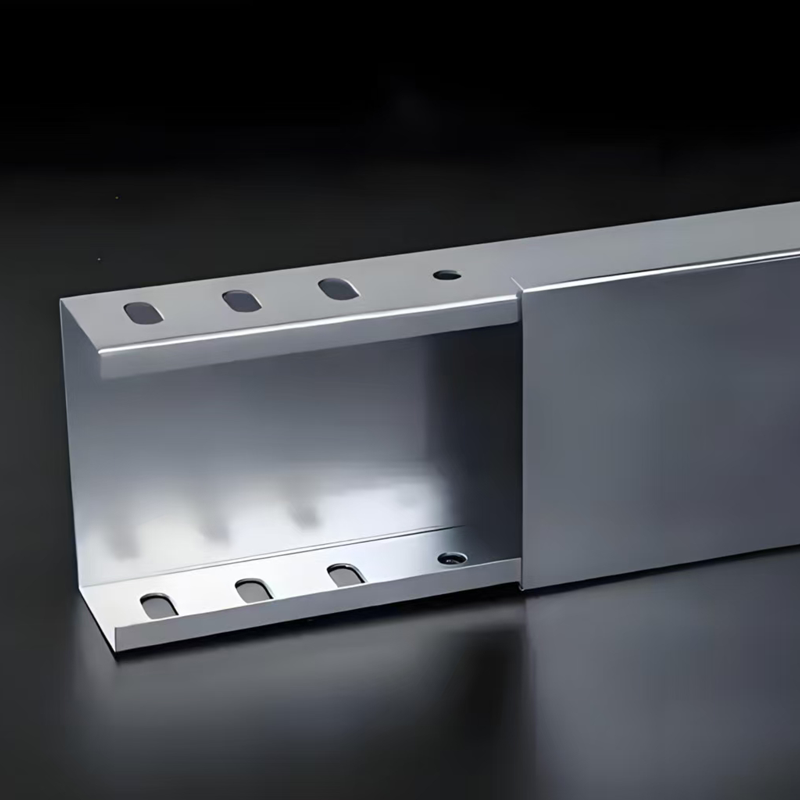

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

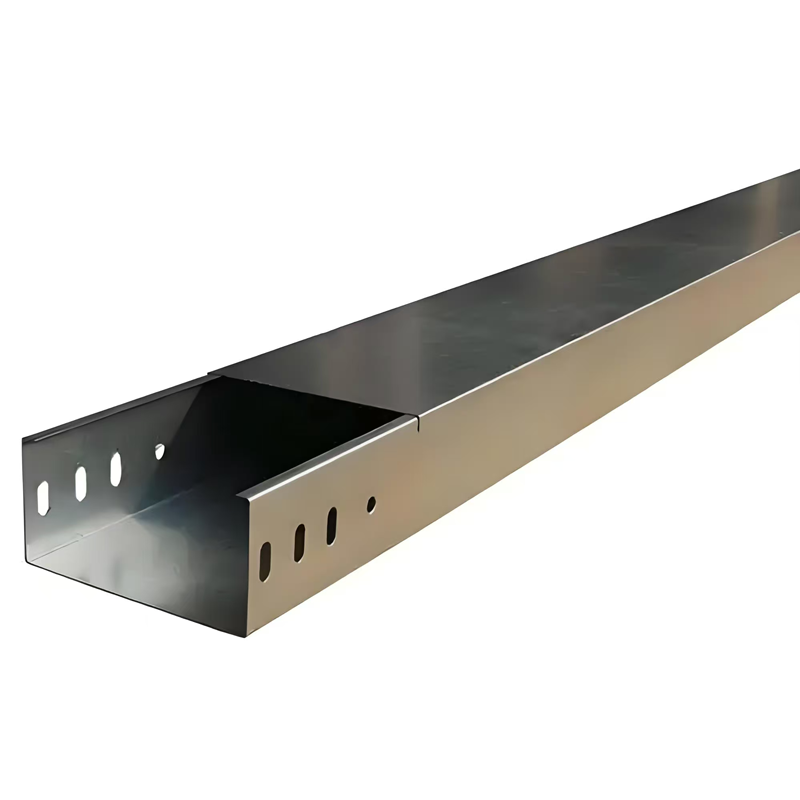

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

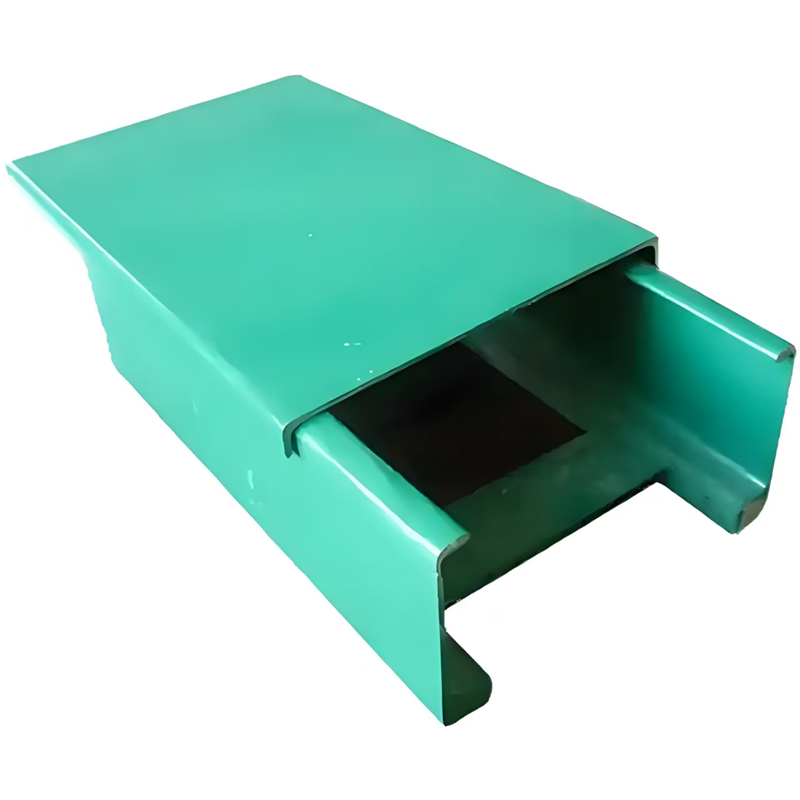

Цветной кабельный лоток

Цветной кабельный лоток -

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

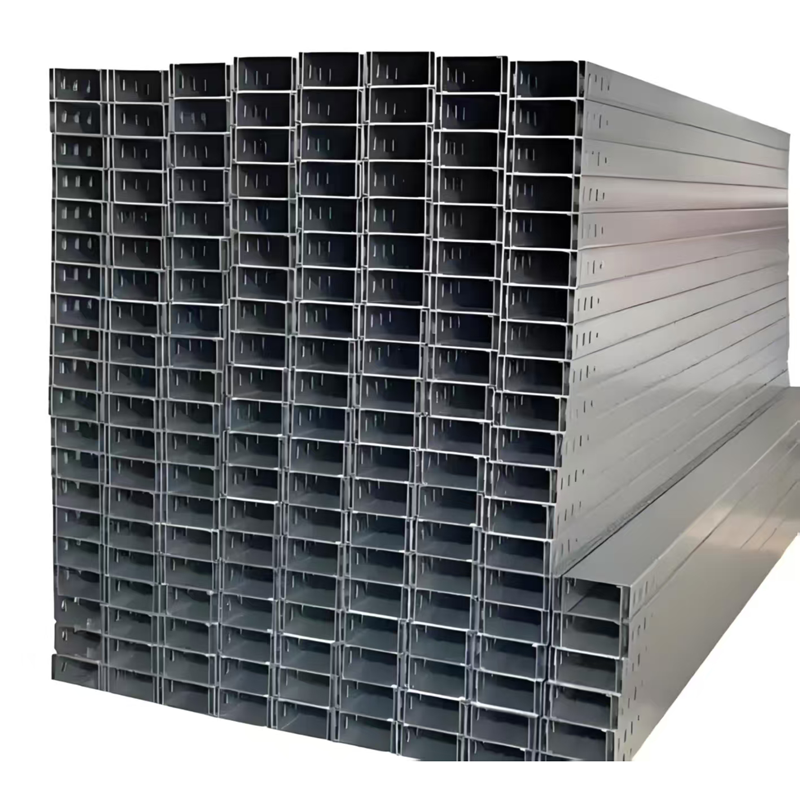

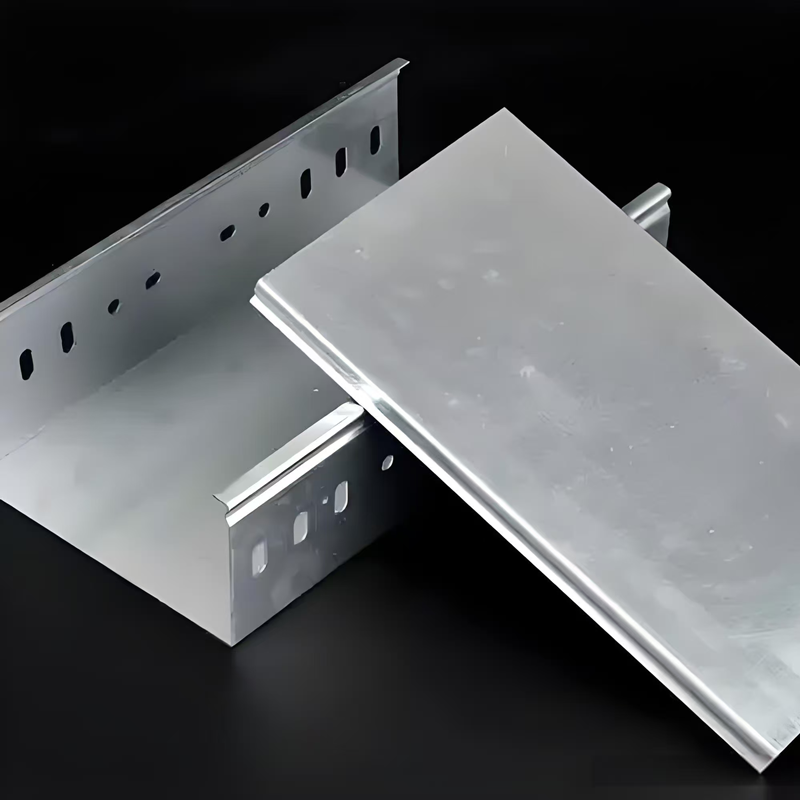

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток

Связанный поиск

Связанный поиск- Производитель замковых кабельных лотков

- Ведущий покупатель перфорированных стальных поддонов

- Кабельный лоток 50х50 в Китае

- лотки кабельные лестничного типа этм

- лоток кабельный замковый перфорированный 300х50 мм горячеоцинкованный

- Китай перфорированный поддон 200

- Завод оцинкованных кабельных лотков с замком

- Кабельные лотки лоткового типа из Китая

- Завод по производству кабельных лотков из алюминиевого сплава

- Цены на цветные кабельные лотки