Завод по производству кабельных лотков из алюминиевого сплава

Поиск кабельных лотков из алюминиевого сплава часто приводит к общим объявлениям и типовым решениям. А ведь за кажущейся простотой скрывается целый комплекс нюансов, от выбора сплава до особенностей монтажа и долговечности. Я давно работаю в этой сфере, и за годы практики накопилось немало опыта, который хотелось бы поделиться – не как руководство к действию, а скорее как набор наблюдений и проверенных ошибок. Часто клиенты недооценивают важность правильного подхода, выбирая самый дешевый вариант, который потом оказывается не самым выгодным в долгосрочной перспективе.

Выбор сплава: баланс цены и характеристик

Первый и, пожалуй, самый важный вопрос – это выбор алюминиевого сплава. Тут важно понимать, что 'алюминиевый сплав' – это не единое целое. Существуют десятки различных сплавов, каждый из которых обладает своими уникальными свойствами. Для кабельных лотков из алюминиевого сплава, как правило, используют сплавы серии А95 или А6063. А95 – это более дорогой, но и более прочный и устойчивый к коррозии сплав, идеально подходит для агрессивных сред. А6063 же – более бюджетный вариант, который при правильном защитном покрытии (анодирование, порошковая покраска) также может обеспечить долгий срок службы.

Мы однажды работали над проектом для крупного складского комплекса. Клиент изначально выбрал А6063, руководствуясь ценой. Однако, через год эксплуатации, в условиях интенсивного использования и контакта с различными химикатами, лотки начали корродировать. Пришлось переделывать часть конструкции, используя А95. Это, конечно, увеличило стоимость проекта, но в долгосрочной перспективе это было более экономичным решением. Конечно, это пример довольно простой ситуации, но он вполне отражает реальную картину.

Не стоит забывать и про механические свойства сплава – прочность, пластичность, стойкость к усталости. Они напрямую влияют на долговечность кабельных лотков из алюминиевого сплава и их способность выдерживать нагрузки. Нужно учитывать предполагаемую нагрузку, климатические условия и особенности монтажа.

Технологии производства: литье, экструзия, штамповка

Существует несколько основных технологий производства кабельных лотков из алюминиевого сплава: литье под давлением, экструзия и штамповка. Каждая из этих технологий имеет свои преимущества и недостатки. Литье под давлением – это наиболее распространенный способ, который позволяет получать сложные формы с высокой точностью. Экструзия – это подходящий вариант для производства лотков с постоянным сечением. А штамповка – это более экономичный способ для массового производства простых форм.

Лично я отдаю предпочтение литью под давлением для производства сложных кабельных лотков из алюминиевого сплава. Это позволяет создавать лотки с различными канавками, пазами и другими элементами, что значительно упрощает монтаж и обеспечивает лучшую вентиляцию кабелей. Но, конечно, это требует значительных инвестиций в оборудование и квалификацию персонала.

Одним из серьезных вызовов является контроль качества на всех этапах производства. Любые дефекты – поры, трещины, неоднородность структуры – могут привести к снижению прочности и долговечности лотка. Поэтому необходимо использовать современное оборудование для контроля качества и проводить регулярные испытания.

Проблемы монтажа и варианты решения

Монтаж кабельных лотков из алюминиевого сплава – это отдельный этап, который требует внимательного подхода. Неправильный монтаж может привести к повреждению лотка, ухудшению его функциональности и даже к опасным ситуациям. Важно учитывать вес кабелей, расстояние между лотками и особенности конструкции здания. В частности, когда речь заходит о больших пролетах, то стандартные решения часто не подходят. В таких случаях, как, например, в склады/цехах, где пролет может достигать 6 метров и более, необходимо использовать лоток с большим пролетом. Это позволяет значительно сократить количество опор и снизить затраты на строительство.

Мы сталкивались с проблемой перегрева кабелей, проложенных в кабельных лотках из алюминиевого сплава, установленных в закрытых помещениях. Это связано с тем, что алюминий хорошо проводит тепло. Решением этой проблемы может быть использование теплоизоляционных материалов или установка вентиляционных отверстий в лотке.

Еще одна распространенная проблема – это коррозия лотков, установленных во влажной среде. Для решения этой проблемы необходимо использовать анодирование или порошковую покраску, а также регулярно проводить осмотр и обслуживание лотков.

Опыт работы: вертикальные и трапециевидные лотки в особых случаях

Вертикальные лотки из алюминиевого сплава особенно востребованы при прокладке слаботочных систем и 5G башен. В таких случаях требуется компактное и надежное решение, которое позволяет эффективно использовать пространство. Влажные помещения, высокие нагрузки и необходимость обеспечения электромагнитной совместимости – всё это предъявляет особые требования к материалам и конструкции.

А трапециевидные лотки из алюминиевого сплава – это оптимальное решение для тяжелой промышленности. Они позволяют выдерживать большие нагрузки и обеспечивают надежную защиту кабелей от механических повреждений. Мы применяли их, например, при строительстве металлургического завода, где требовалось проложить кабели для электрооборудования.

Стоит отметить, что при проектировании и монтаже кабельных лотков из алюминиевого сплава необходимо учитывать требования нормативных документов и стандартов безопасности.

Заключение

Производство кабельных лотков из алюминиевого сплава – это сложный и многогранный процесс, который требует глубоких знаний и опыта. Не стоит экономить на качестве материалов и технологии производства, так как это может привести к серьезным последствиям. Важно учитывать особенности эксплуатации лотков и выбирать оптимальное решение для конкретных условий. И конечно, не стоит забывать про правильный монтаж и регулярное обслуживание.

ООО Внутренняя Монголия Хунцзэ Стройматериалы, работая на рынке кабельных лотков из алюминиевого сплава уже много лет, накопила значительный опыт и предлагает широкий ассортимент продукции, отвечающей самым высоким требованиям качества. Если у вас возникли вопросы или вам нужна консультация, обращайтесь к нам. [https://www.hongzeqj.ru/](https://www.hongzeqj.ru/)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

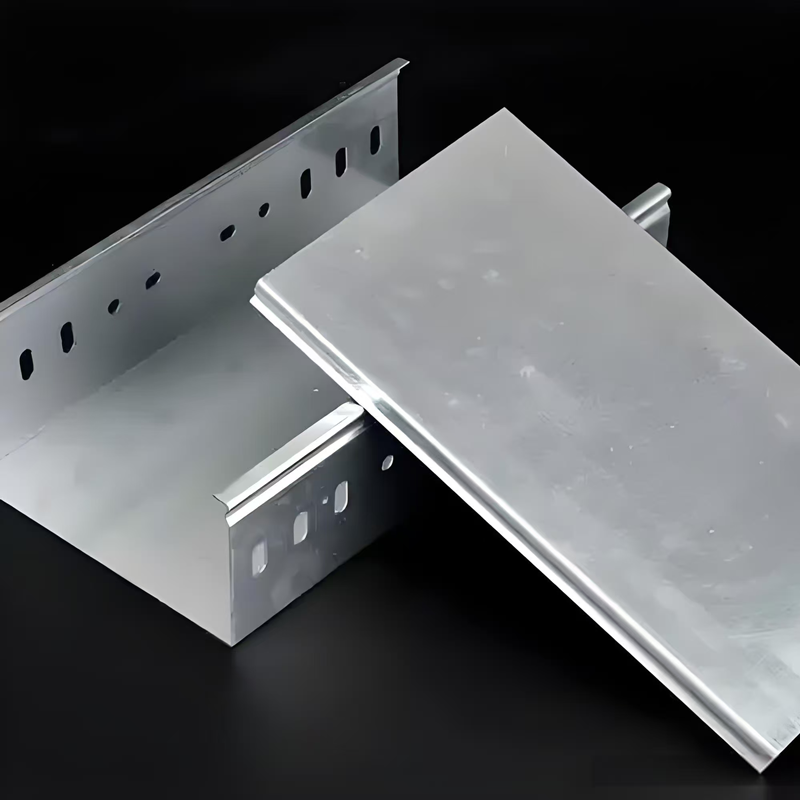

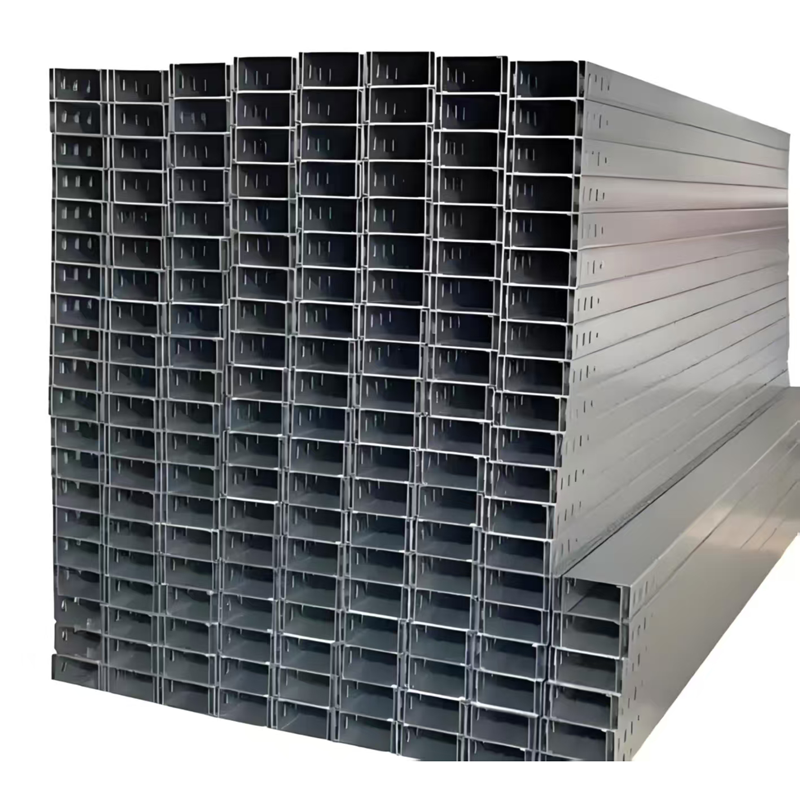

Формованный кабельный лоток

Формованный кабельный лоток -

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

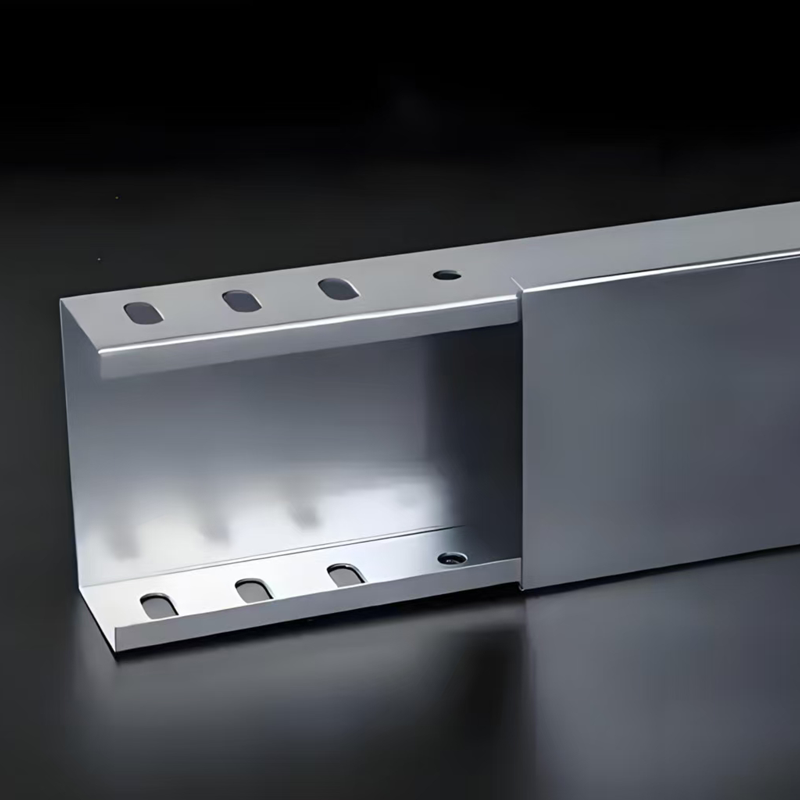

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

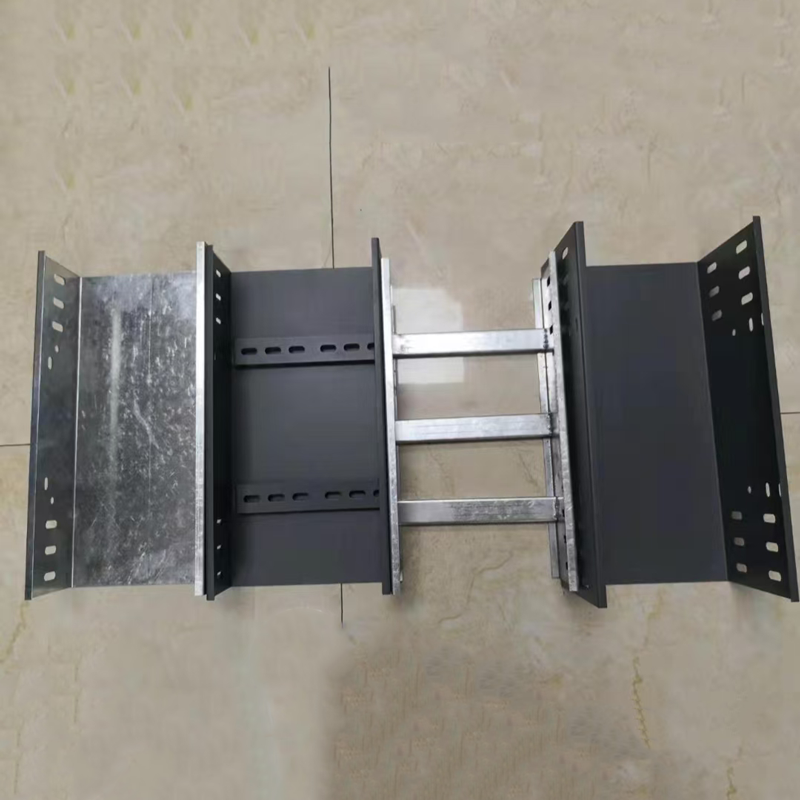

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

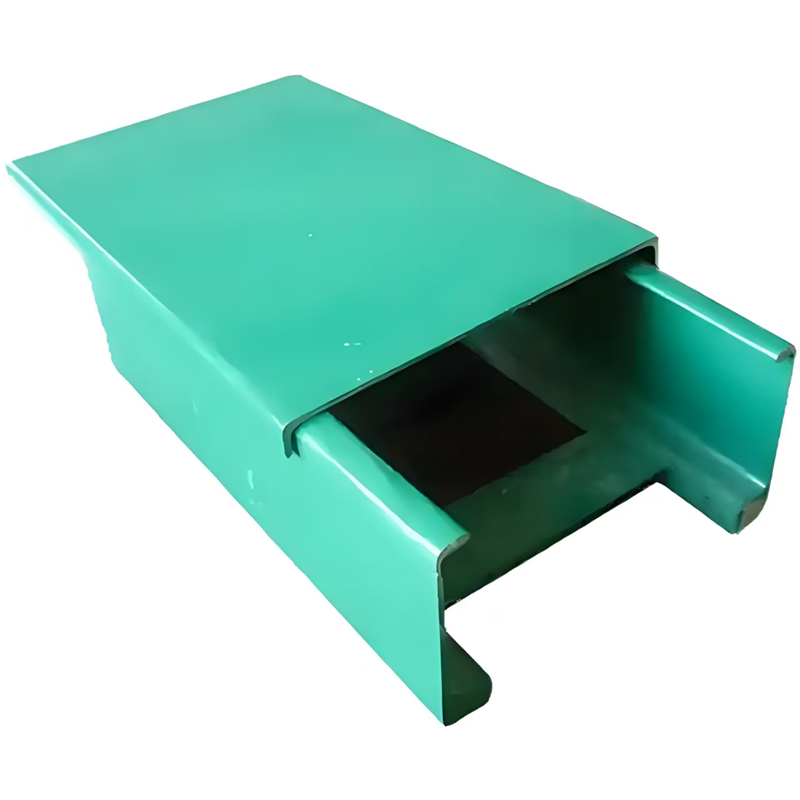

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Лоток для кабелей

Лоток для кабелей -

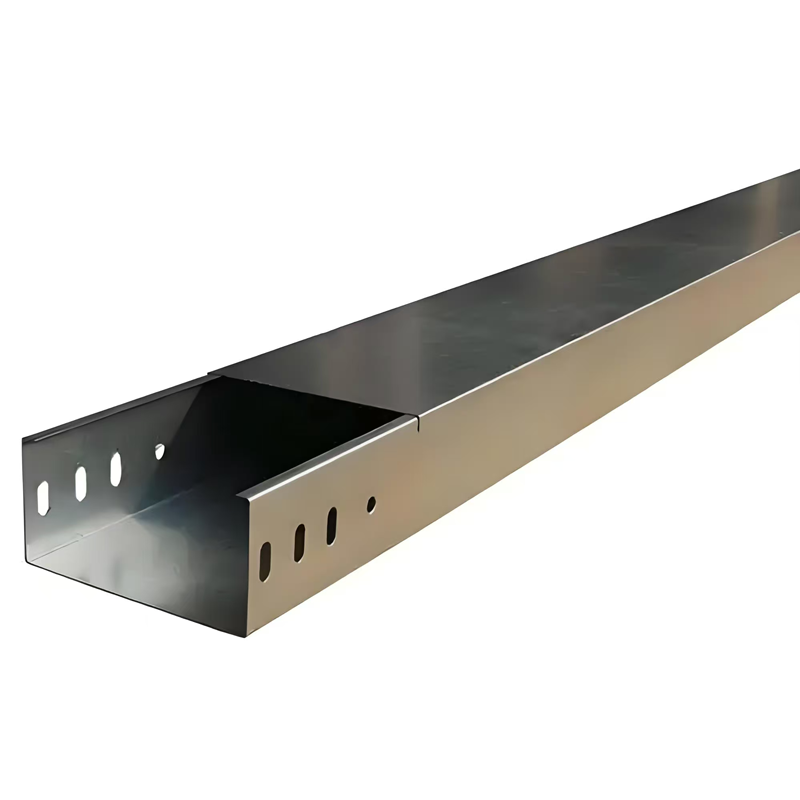

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Цветной кабельный лоток

Цветной кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток

Связанный поиск

Связанный поиск- Завод оцинкованных кабельных лотков с крышкой

- Цена кабельного лотка 50 мм

- Кабельный лоток без отверстий 100х50 мм Цена за горячеоцинкованный

- Основные страны-покупатели оцинкованных стальных кабельных лотков

- Дешевые перфорированные поддоны dkc

- Дешевые кабельный лоток стальной оцинкованный перфорированный блокировка

- Производители кабельных лотков 400 мм

- оцинкованный кабельный лоток 2000х100х50мм

- Производитель металлических кабельных лотков 50x50

- Металлический кабельный лоток с крышкой для прокладки кабеля в Китае