Завод по производству перфорированных поддонов dkc

Если вы ищете завод по производству перфорированных поддонов dkc, то, скорее всего, у вас в голове сразу возникает образ огромного цеха с автоматизированными линиями. И это, конечно, не совсем неправда. Но реальность производства этих самых поддонов часто бывает более нюансированной. Мы в ООО Внутренняя Монголия Хунцзэ Стройматериалы много лет занимаемся этим вопросом, и видим, что ключевую роль играет не просто наличие оборудования, а комплексный подход – от выбора металла до финальной обработки. И сегодня хочу поделиться некоторыми мыслями, опытом, и, пожалуй, даже ошибками, которые мы совершали в процессе.

Выбор материала – фундамент качества

Первым делом, конечно, выбор металла. Чаще всего это сталь – углеродистая или оцинкованная. Каждый вариант имеет свои преимущества и недостатки. Оцинковка, безусловно, обеспечивает защиту от коррозии, что критично для поддонов, используемых в различных условиях. Но цена, как правило, выше. В зависимости от нагрузки и условий эксплуатации, мы можем предложить разные виды стали – от более экономичных до высокопрочных. Например, для складов, где поддоны подвергаются регулярным перемещениям, вполне достаточно углеродистой стали, обработанной антикоррозийным покрытием. Для более тяжелых грузов, особенно в промышленных условиях, мы рекомендуем использовать сталь с повышенной прочностью и, опять же, дополнительную защиту от коррозии.

Мы однажды решили сэкономить на качестве стали, заказав более дешевый вариант. В результате, поддоны быстро начали ржаветь, особенно в условиях повышенной влажности. Это, конечно, повлекло за собой дополнительные затраты на ремонт и, в конечном итоге, не окупилось. Поэтому, на мой взгляд, лучше изначально инвестировать в качественный материал – это окупится в долгосрочной перспективе.

Оцинковка: не только защита, но и эстетика

Оцинкованные поддоны – это, безусловно, стандарт де-факто во многих сферах. Однако, важно понимать, что качество оцинковки может сильно отличаться. Есть разные способы нанесения цинкового покрытия – горячее цинкование, электролитическое цинкование, гальваническое цинкование. Каждый способ имеет свои особенности и влияет на долговечность покрытия. Горячее цинкование считается наиболее надежным, но и самым дорогим. При выборе поставщика перфорированных поддонов, обязательно уточните, каким способом нанесено цинковое покрытие.

Кроме того, стоит учитывать толщину цинкового слоя. Чем толще слой, тем дольше будет служить поддон. Мы часто сталкиваемся с ситуацией, когда поддоны, якобы оцинкованные, уже через год начинают коррозировать. В таких случаях, как правило, оказывается, что цинкового слоя недостаточно или он нанесено некачественно. В таких случаях, повторная покраска или покрытие может помочь, но это временное решение.

Проектирование: эргономика и функциональность

Часто недооценивают важность проектирования. Поддон – это не просто прямоугольник из металла. Важно продумать его размеры, форму перфорации, наличие выступов и других элементов, которые обеспечат удобство перемещения и устойчивость груза. Перфорация должна быть достаточно плотной, чтобы груз не проваливался, но и не слишком плотной, чтобы не затруднять вентиляцию и не увеличивать вес поддона. Это сложный компромисс, который требует опыта и знаний.

Недавно мы работали над проектом поддонов для хранения овощей. При проектировании мы учли необходимость обеспечения хорошей вентиляции, чтобы избежать гниения продуктов. Мы использовали перфорацию с определенным размером и расположением отверстий, а также предусмотрели специальные выступы для удобного перемещения тележек. Клиент был очень доволен результатом – поддоны значительно повысили эффективность хранения овощей.

Технологии производства: от штамповки до сборки

Процесс производства заводов по производству перфорированных поддонов dkc включает в себя несколько этапов: от резка листового металла до финальной сборки готового изделия. Обычно используют штамповку, гильзування, сварку и покраску.

Штамповка позволяет получить детали сложной формы с высокой точностью. Но для этого требуется дорогостоящее оборудование и квалифицированные кадры. Гильзування позволяет сваривать металлические листы в прочные конструкции. Сварка должна быть качественной, чтобы не допустить расслоения поддона под нагрузкой.

Мы недавно инвестировали в новую штамповочную линию, что позволило нам увеличить производительность и снизить себестоимость продукции. Но важно не только иметь современное оборудование, но и правильно настроить его и обучить персонал. Иначе, даже самое дорогое оборудование не сможет обеспечить высокое качество продукции.

Контроль качества: гарантия долговечности

Контроль качества на всех этапах производства – это обязательное условие для выпуска надежных поддонов. На каждом этапе необходимо проверять соответствие размеров, формы, толщины металла, качества сварки и покраски. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, ультразвуковой контроль сварных швов.

Важным аспектом контроля качества является проверка на несущую способность. Мы подвергаем поддоны нагрузочным испытаниям, чтобы убедиться, что они выдерживают заданный вес и не деформируются. Это особенно важно для поддонов, используемых в тяжелой промышленности. Мы заказываем сторонние экспертизы, чтобы убедиться в объективности результатов.

Специальные решения: под реальные потребности

Не все поддоны одинаково полезны. В зависимости от отрасли и условий эксплуатации, требуются специальные решения. Например, для использования в холодильных камерах поддоны должны быть устойчивы к низким температурам. Для использования в химической промышленности поддоны должны быть устойчивы к воздействию агрессивных веществ. Для складов с высокими стеллажами требуются поддоны с усиленной конструкцией. Завод по производству перфорированных поддонов dkc должен уметь предлагать индивидуальные решения, учитывающие потребности каждого клиента.

Мы часто сталкиваемся с ситуацией, когда клиенты заказывают поддоны по типовым чертежам, но затем выясняется, что они не соответствуют их потребностям. В таких случаях, мы предлагаем внести изменения в конструкцию поддона, чтобы он лучше соответствовал требованиям. Это может быть изменение размеров, формы перфорации или усиление конструкции.

Экологичность и вторичная переработка

В последнее время все больше внимания уделяется экологичности производства. Мы стремимся использовать экологически чистые материалы и технологии. Мы также поддерживаем инициативы по вторичной переработке металлолома. Считаем, что ответственное отношение к окружающей среде – это не только моральный долг, но и экономически выгодное решение.

В частности, мы сотрудничаем с компаниями, занимающимися переработкой металлолома. Мы используем металлолом для производства поддонов, что позволяет снизить затраты на производство и уменьшить негативное воздействие на окружающую среду. Кроме того, мы предлагаем клиентам возможность сдать старые поддоны на переработку, что способствует повторному использованию материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

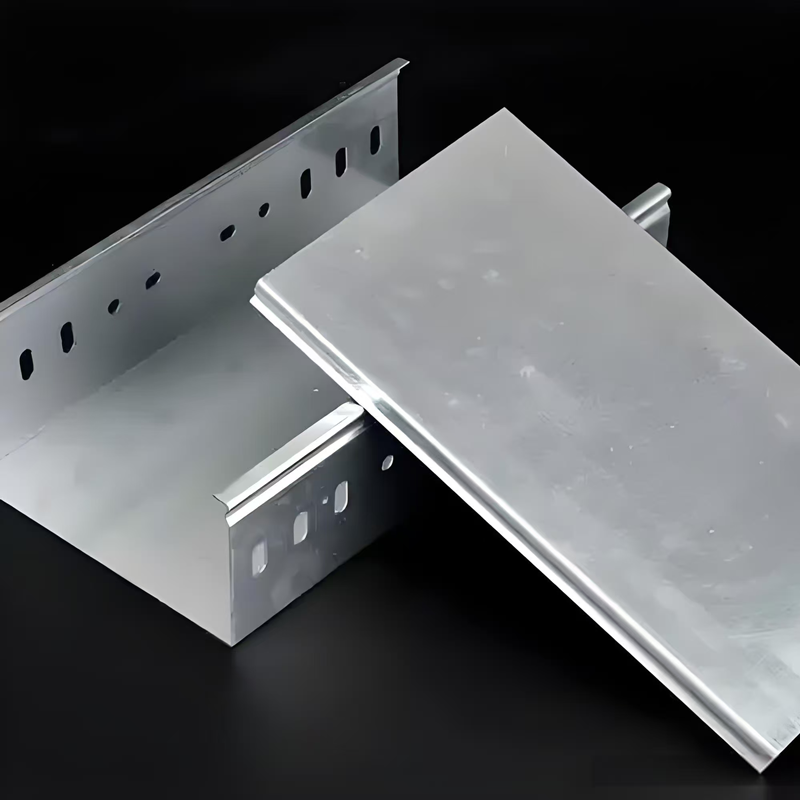

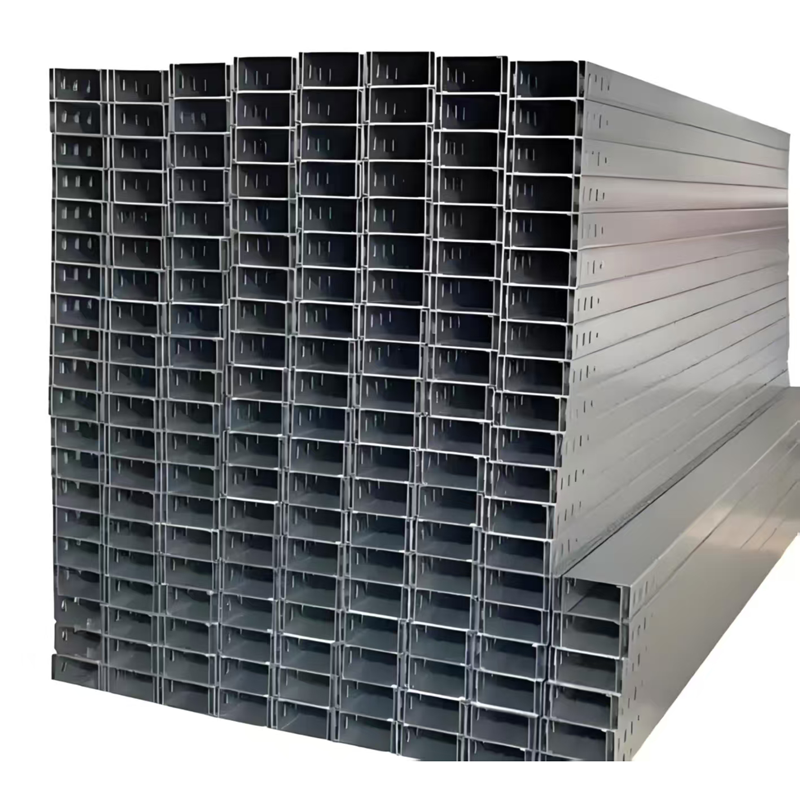

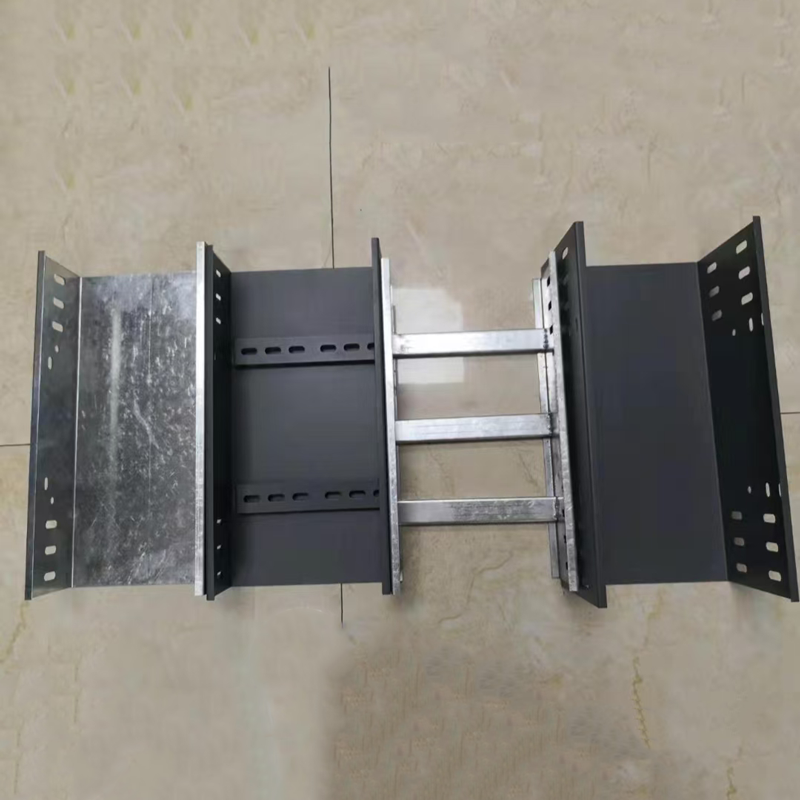

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

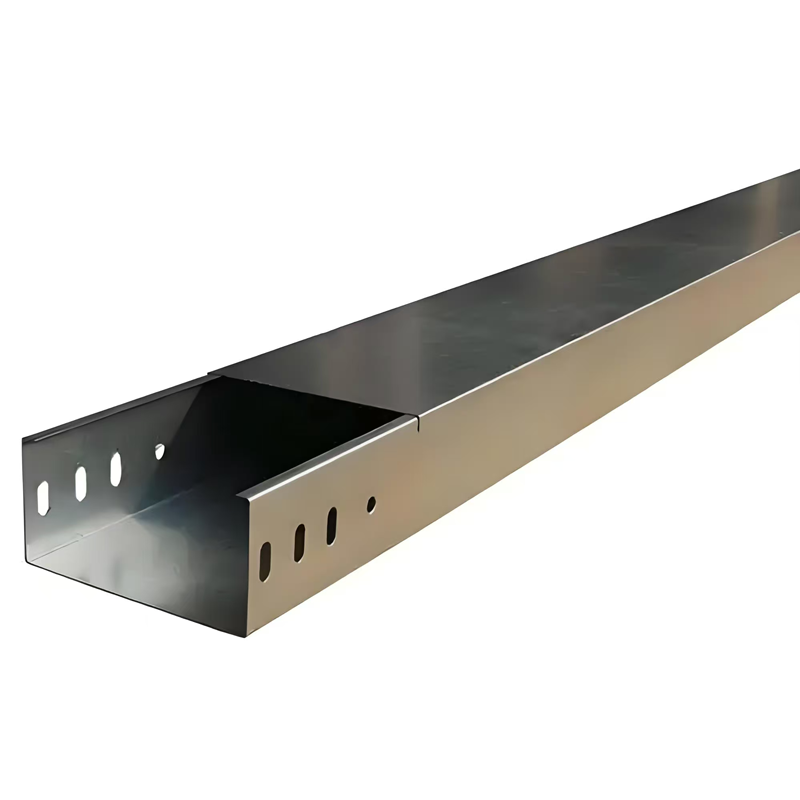

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Лоток для кабелей

Лоток для кабелей -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

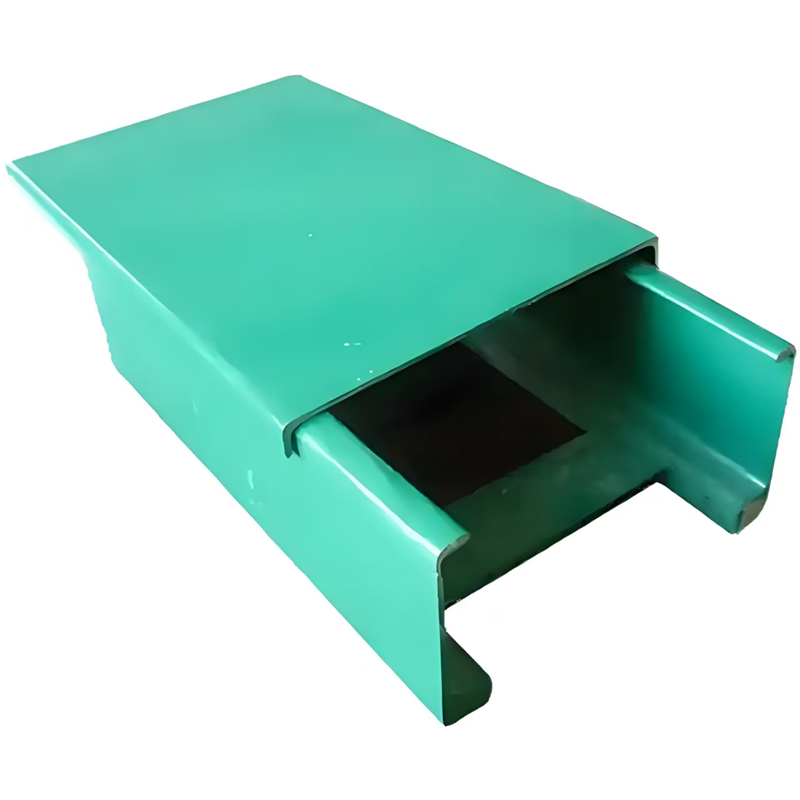

Цветной кабельный лоток

Цветной кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток

Связанный поиск

Связанный поиск- Ведущая страна для кабельных лотков 400 мм

- Производители перфорированных поддонов l3000

- Китай перфорированный поддон iek

- Сетчатый кабельный лоток для кабелей из Китая

- Лоток кабельный стальной оцинкованный перфорированный с замком цена

- Литьевые кабельные лотки из Китая

- Поставщики перфорированных поддонов с замками

- Цена на оцинкованный кабельный лоток 2000x100x50 мм

- Кабельный лоток 300х50 мм горячеоцинкованный цена

- Заводы по производству кабельных лотков