Завод по производству перфорированных поддонов 100

Перфорированные поддоны – тема, с которой мы сталкиваемся регулярно. Часто возникает ощущение, что это просто стандартный продукт, но поверьте, здесь много тонкостей, которые влияют на долговечность, стоимость и, в конечном итоге, на рентабельность производства. Недавно мы заканчивали работу над проектом, и размышления о производстве перфорированных поддонов не дают покоя. Хочу поделиться некоторыми наблюдениями, не претендующими на абсолютную истину, а скорее на сбор информации из опыта.

Начальный этап: Подбор материалов и технологический процесс

Первое, с чего начинается производство поддонов – выбор стали. Тут уже выбор зависит от требований к нагрузке, коррозионной стойкости и, конечно, бюджета. Мы часто используем сталь марки С20 или С25. С20 – это оптимальный вариант, если поддоны будут эксплуатироваться в закрытых помещениях или в условиях с минимальным воздействием влаги. Но если поддоны будут использоваться на улице или в условиях повышенной влажности, стоит рассмотреть более дорогие, но и более надежные марки. Что касается перфорации, здесь тоже есть нюансы. Размеры ячеек, их расположение – все это влияет на прочность и вес изделия.

Сам технологический процесс включает в себя резку, гильзування (гибка), сварку и, конечно, контроль качества. Современные линии автоматизированы в большей степени, чем раньше, но человеческий фактор все равно играет важную роль, особенно на этапе финального контроля. Ошибки на ранних этапах могут привести к серьезным проблемам в дальнейшем, и исправить их будет очень сложно.

Проблемы с качеством сварки и их последствия

Один из самых распространенных проблемных моментов при производстве перфорированных поддонов – это качество сварки. Некачественная сварка приводит к образованию трещин, снижает прочность конструкции и, как следствие, сокращает срок службы поддонов. Мы сталкивались с ситуацией, когда на партии поддонов обнаружились сварные швы с дефектами. Пришлось полностью переделывать большую часть продукции, что, конечно, повлияло на сроки и бюджет. Самое неприятное – это то, что дефекты иногда проявляются не сразу, а через некоторое время, после того, как поддоны уже поступили в эксплуатацию.

Для решения этой проблемы необходимо тщательно контролировать параметры сварки, использовать квалифицированных сварщиков и современное оборудование. Также полезно проводить регулярные проверки качества сварных швов с помощью ультразвукового контроля или рентгенографии. Особое внимание стоит уделять сварке угловых соединений, которые являются наиболее уязвимыми.

Оптимизация производственных процессов и снижение затрат

Постоянно ищем способы оптимизации производственных процессов и снижения затрат. Автоматизация, конечно, позволяет повысить производительность и снизить трудозатраты, но требует значительных инвестиций. Мы рассматривали возможность приобретения новой линии гильзування, но пока решили ограничиться модернизацией существующего оборудования. В частности, заменили старые гидравлические прессы на пневматические, что позволило повысить скорость и точность гибки.

Еще один важный аспект – это оптимизация логистики. Необходимо эффективно организовывать доставку материалов на завод и отгрузку готовой продукции клиентам. Неэффективная логистика может привести к значительным финансовым потерям. Мы работаем с несколькими транспортными компаниями, чтобы найти наиболее выгодные условия доставки.

Проблема с размерами и нестандартные заказы

Часто возникают вопросы, связанные с нестандартными размерами и сложностью изготовления перфорированных поддонов под конкретные требования клиента. Это потребует большей гибкости в производственном плане, более тщательного проектирования и, как следствие, более высокой стоимости. Как правило, такие заказы требуют индивидуального подхода и дополнительных консультаций.

Для решения этой проблемы необходимо иметь квалифицированных инженеров-конструкторов, которые могут разработать проект поддона с учетом всех требований клиента. Также важно иметь возможность быстро и эффективно производить небольшие партии нестандартных изделий. Мы стараемся поддерживать определенный уровень гибкости в производстве, чтобы не отказываться от заказов даже на небольшие тиражи.

Влияние коррозионной стойкости и выбор покрытий

Коррозия – это серьезная проблема для поддонов, особенно если они используются в агрессивных средах. Для защиты от коррозии используются различные покрытия: порошковая покраска, горячее цинкование, гальванизация. Каждый тип покрытия имеет свои преимущества и недостатки. Порошковая покраска – это самый распространенный и экономичный вариант. Горячее цинкование обеспечивает надежную защиту от коррозии, но является более дорогим. Гальванизация – это хороший вариант для поддонов, которые будут использоваться в условиях высокой влажности.

Выбор покрытия зависит от условий эксплуатации поддонов и бюджета. Мы часто рекомендуем нашим клиентам использовать двухслойное покрытие: сначала цинкование, а затем порошковая покраска. Это обеспечивает максимальную защиту от коррозии и продлевает срок службы поддонов.

ООО Внутренняя Монголия Хунцзэ Стройматериалы: Опыт работы на рынке

Наша компания, **ООО Внутренняя Монголия Хунцзэ Стройматериалы** (https://www.hongzeqj.ru), специализируется на производстве различных видов промышленных изделий, включая перфорированные поддоны, лотки и другие металлические конструкции. Мы постоянно совершенствуем наши производственные процессы и используем современные технологии, чтобы предлагать нашим клиентам высококачественную продукцию по конкурентным ценам.

Мы придерживаемся принципов индивидуального подхода к каждому клиенту и предлагаем гибкие условия сотрудничества. Наша команда состоит из опытных специалистов, которые готовы помочь вам с выбором оптимального решения для ваших задач. Если вам нужны перфорированные поддоны, обращайтесь к нам – мы поможем вам.

Заключение

Производство перфорированных поддонов – это сложный и многогранный процесс, требующий опыта, знаний и постоянного совершенствования. Мы постоянно учимся на своих ошибках и стремимся к тому, чтобы предлагать нашим клиентам наилучшие решения. Помните, что качественные поддоны – это инвестиция в долговечность вашей продукции и снижение затрат на ее хранение и транспортировку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

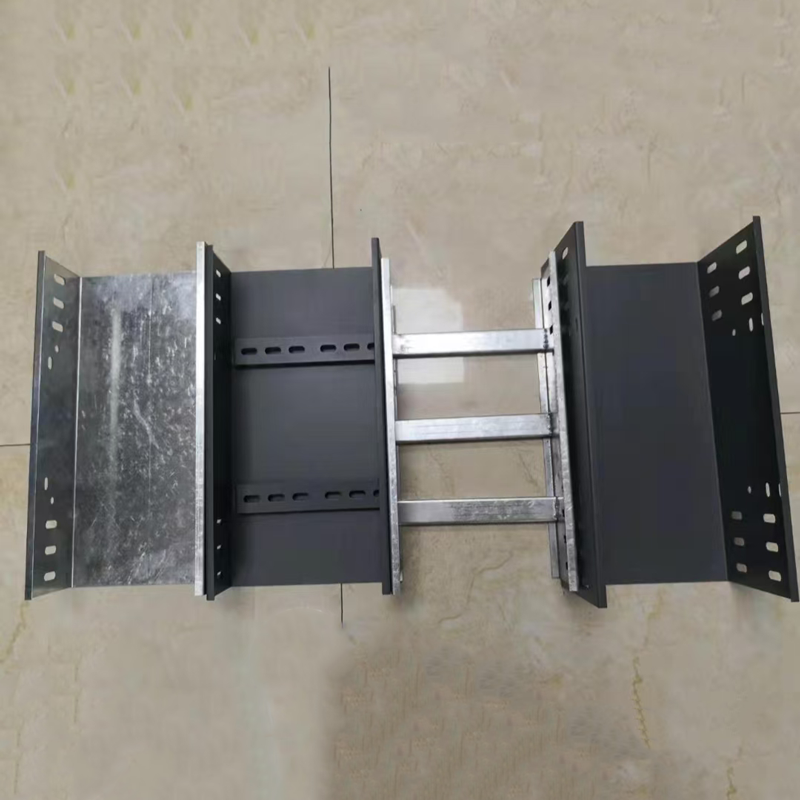

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Формованный кабельный лоток

Формованный кабельный лоток -

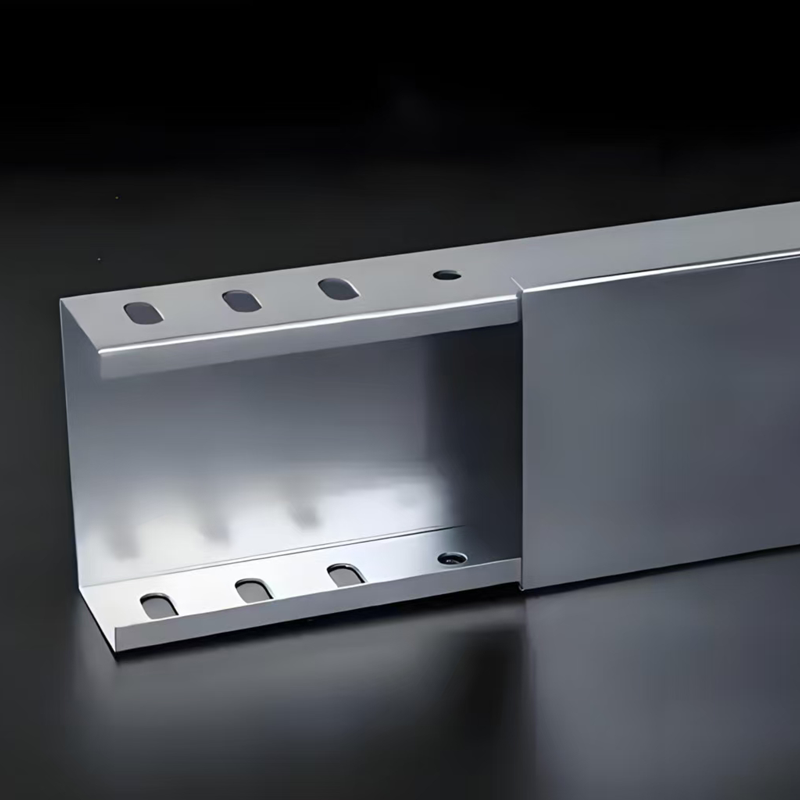

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

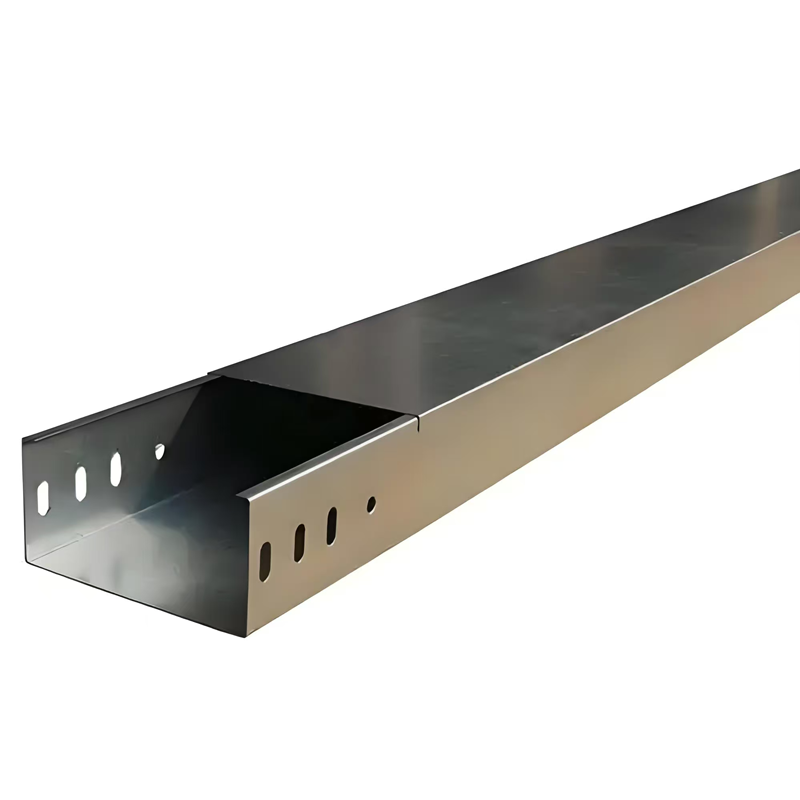

Лоток для кабелей

Лоток для кабелей -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

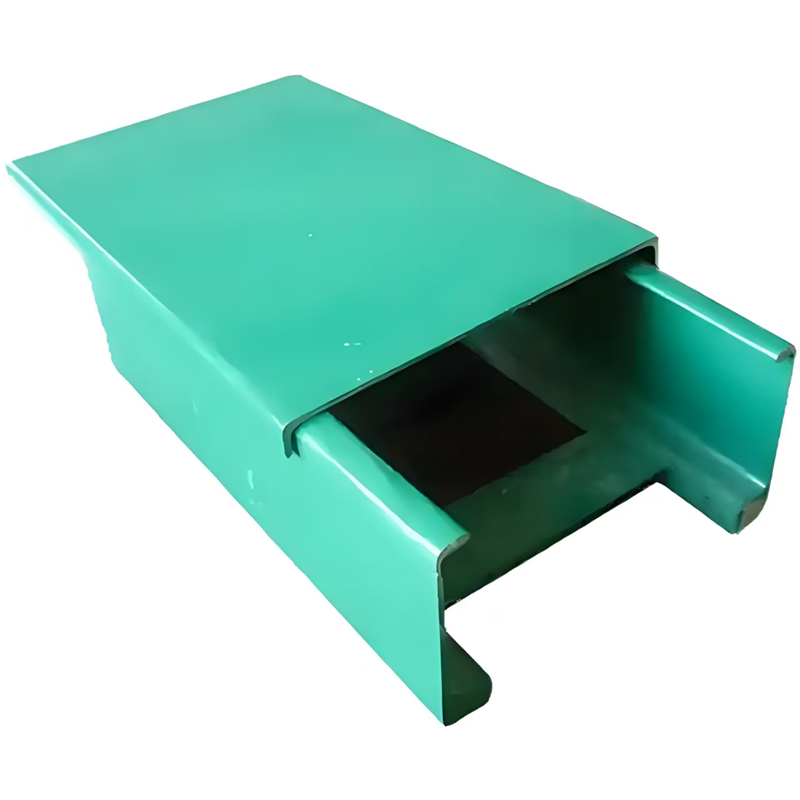

Цветной кабельный лоток

Цветной кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

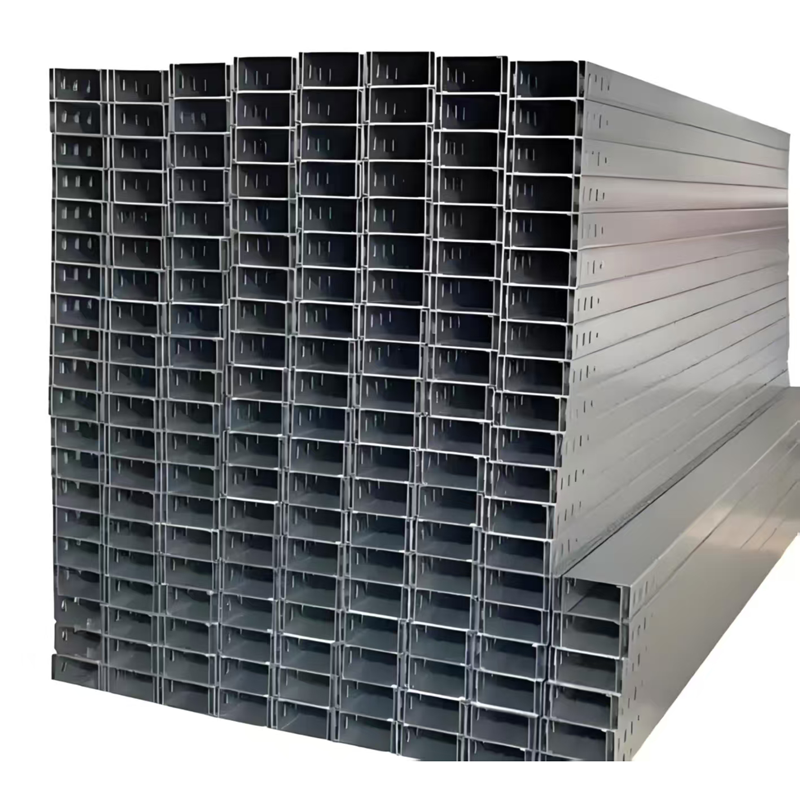

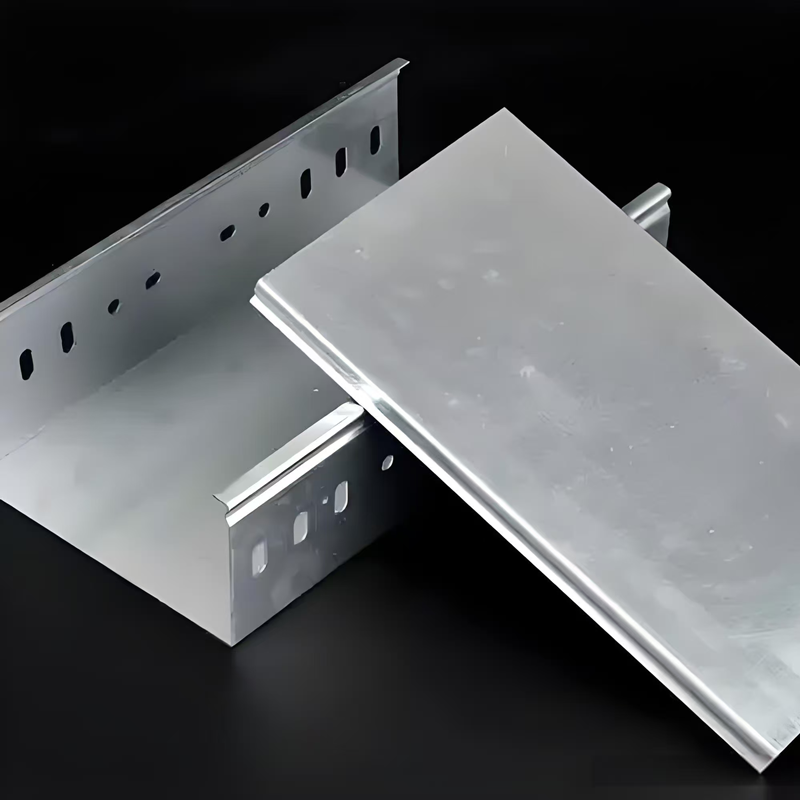

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток

Связанный поиск

Связанный поиск- лоток для электрических кабелей

- лоток кабельный лестничного типа л 300

- Основные страны-покупатели кабельных лотков из цинк-алюминий-магний

- Завод неперфорированных кабельных лотков

- Поставщики кабельного лотка 200

- Цены на перфорированные поддоны горячеоцинкованные

- Поставщики металлических кабельных лотков с крышками

- Поставщики перфорированных поддонов 100 50

- Цены на трапециевидный кабельный лоток etm

- перфорированный лоток для кабеля