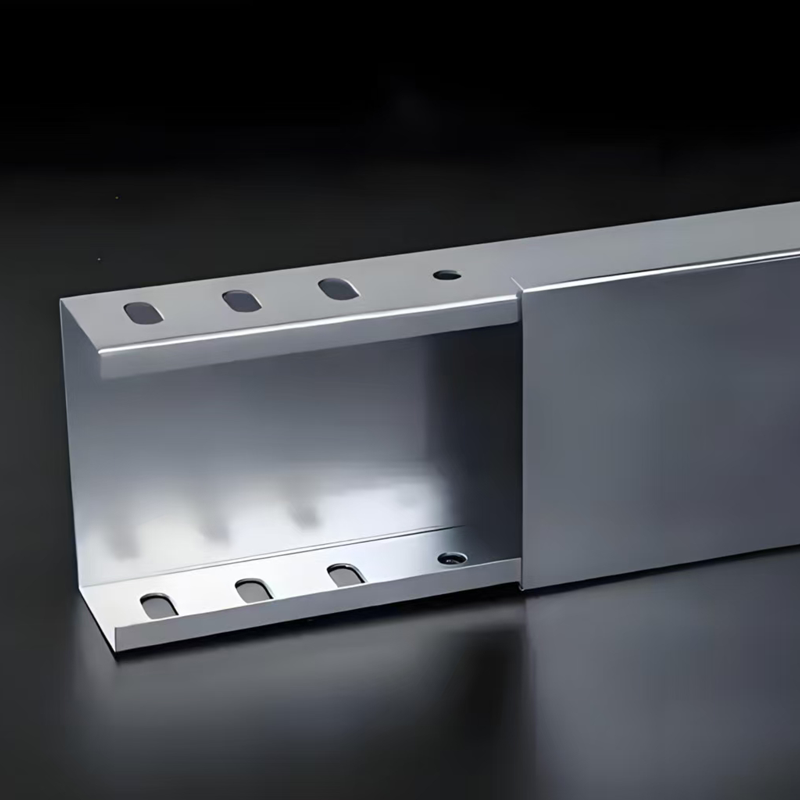

Завод толщины кабельного лотка

Понимаете, когда обсуждают толщину кабельного лотка, часто начинают с каких-то общих фраз про стандарты и ГОСТы. Конечно, это важно, но на практике все гораздо сложнее. Один и тот же стандарт может хорошо работать в идеальных условиях, а в реальной эксплуатации... ну, тут уже начинается самое интересное. В моем опыте, самым большим подвохом является не столько соблюдение толщины металла, сколько его равномерность и правильная обработка. И это не про теоретические расчёты, а про то, что видишь своими глазами – лотки, которые выглядят одинаково, а прочность у них совершенно разная.

О чем эта статья

В этой статье я постараюсь поделиться не какими-то абстрактными принципами, а тем, что видел и делал. Расскажу о реальных проблемах, с которыми сталкиваемся при производстве кабельных лотков различной толщины, о влиянии материала и технологии, и о том, как на практике оценивать качество изготовления. Постараюсь избегать сложной терминологии и сосредоточиться на практических моментах, которые могут быть полезны как производителям, так и потребителям.

Материал – фундамент всего

Начинать нужно с материала. В основном, используем оцинкованную сталь. И вот тут уже начинается самое интересное. Даже одинаковые партии металла могут немного отличаться по составу и, соответственно, по механическим свойствам. Влияет ли это на толщину кабельного лотка? Однозначно влияет. Потому что металл с более высоким содержанием, скажем, марганца, может быть более хрупким и менее устойчивым к коррозии, даже если толщина металла заявлена одинаковая. Мы однажды получили партию стали с заметно отличающейся твердостью, и это привело к серьезным проблемам при формовке лотка-поддона.

При выборе материала нужно обращать внимание не только на заявленные характеристики, но и на репутацию поставщика. Постарайтесь найти поставщика с хорошей репутацией и стабильными партиями. Это, конечно, стоит дополнительных затрат, но это лучше, чем потом разбираться с браком и переделкой.

Технология производства – ключ к качеству

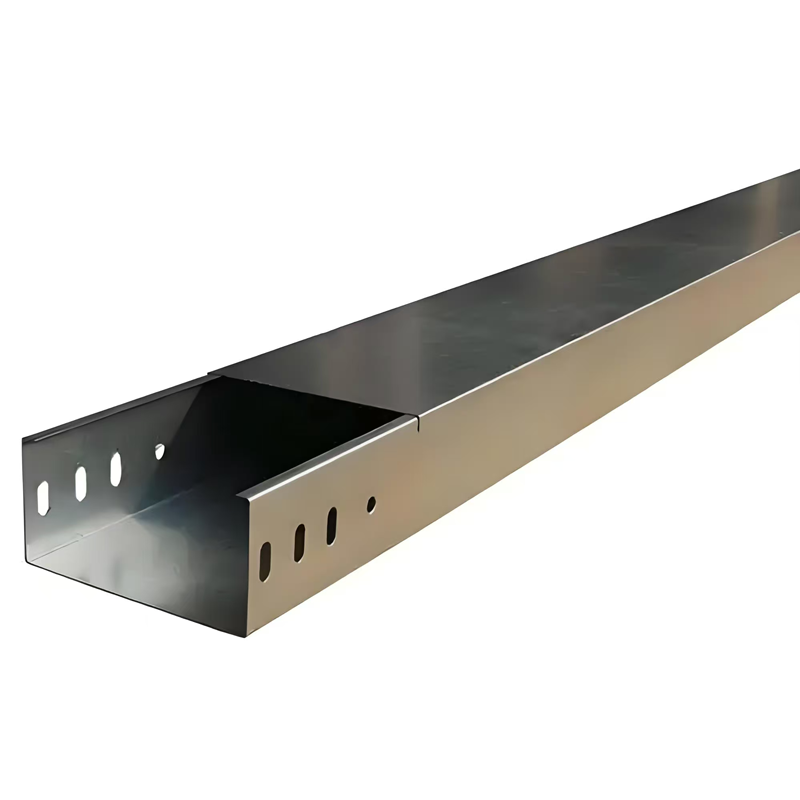

После выбора материала, нужно правильно его обработать. Здесь также есть множество нюансов. Оцинковка – это не просто покрытие, это целый процесс. От качества оцинковки напрямую зависит срок службы кабельного лотка и его устойчивость к коррозии. Мы используем горячее цинкование, и при этом очень тщательно контролируем толщину и равномерность цинкового покрытия. Иногда бывает, что при цинковании образуются дефекты, такие как 'дыры' или 'всходы'. Это снижает прочность лотка и увеличивает риск коррозии.

Формовка также играет важную роль. Если при формовке металла нарушена его структура, это может привести к снижению прочности и возникновению трещин. Нам приходилось сталкиваться с этим, когда пытались экономить на оборудовании и использовать дешевые пресс-формы. Результат был плачевным – лотки быстро выходили из строя.

Проверка качества – обязательный этап

Самое главное – это контроль качества на всех этапах производства. Нельзя просто полагаться на сертификаты и заявленные характеристики. Нужно проводить собственные испытания, чтобы убедиться в том, что толщина кабельного лотка соответствует требованиям и что он выдерживает необходимые нагрузки. Например, мы используем метод ультразвукового контроля для выявления дефектов металла и цинкового покрытия. Это позволяет нам выявлять проблемы на ранней стадии и предотвращать возникновение брака.

Кроме того, важно проводить визуальный осмотр готовых изделий. На поверхности лотка не должно быть трещин, сколов, деформаций и других дефектов. Также нужно проверять качество сварных швов, если таковые имеются. В нашей компании, ООО Внутренняя Монголия Хунцзэ Стройматериалы, мы очень серьезно относимся к контролю качества и стремимся поставлять только надежные и долговечные кабельные лотки.

Реальный пример: оптимизация толщины

Недавно мы работали над проектом по производству трапециевидных лотков для тяжелой промышленности. Клиент хотел получить лоток с максимальной грузоподъемностью, но при этом снизить вес конструкции. Мы провели ряд испытаний и пришли к выводу, что можно немного уменьшить толщину металла, не снижая при этом прочности лотка. Это позволило нам снизить стоимость производства и улучшить эксплуатационные характеристики конструкции. Но это было возможно только благодаря тщательному контролю качества и использованию высококачественного материала. По сути, снижение толщины не может быть целесообразным, пока вы не уверены в качестве металла и технологическом процессе. Иначе рискуете получить конструкцию, которая быстро выйдет из строя.

Что стоит учитывать при выборе

При выборе кабельного лотка обратите внимание не только на заявленную толщину металла, но и на материал, технологию производства и качество цинкования. Постарайтесь найти поставщика с хорошей репутацией и проверенными образцами продукции. И не стесняйтесь задавать вопросы и требовать сертификаты и результаты испытаний.

В заключение

Надеюсь, эта статья была полезной для вас. Если у вас есть какие-либо вопросы, не стесняйтесь задавать их в комментариях. Мы всегда рады помочь.

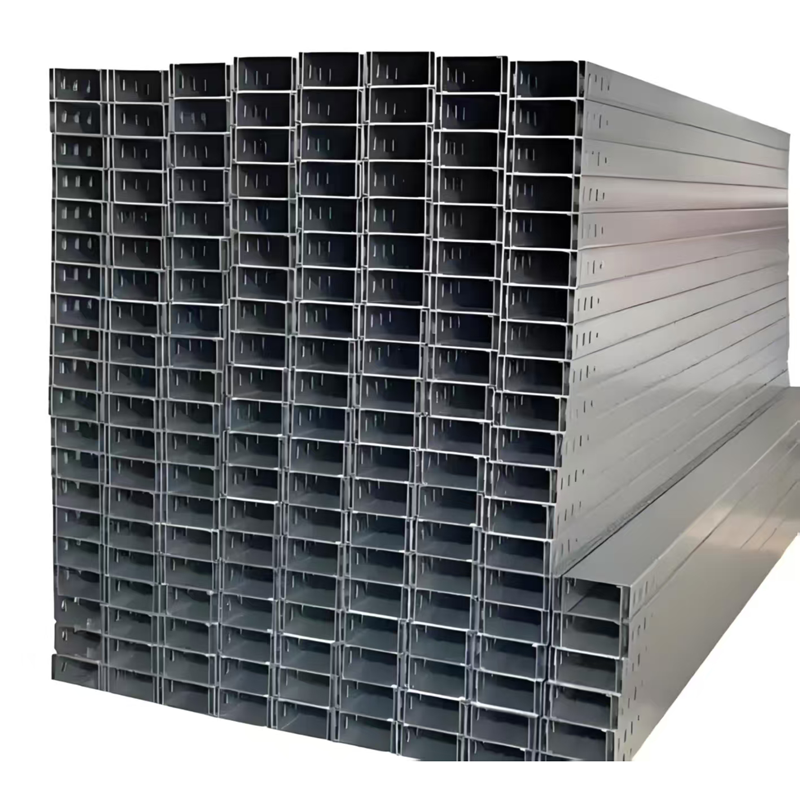

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

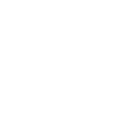

Формованный кабельный лоток

Формованный кабельный лоток -

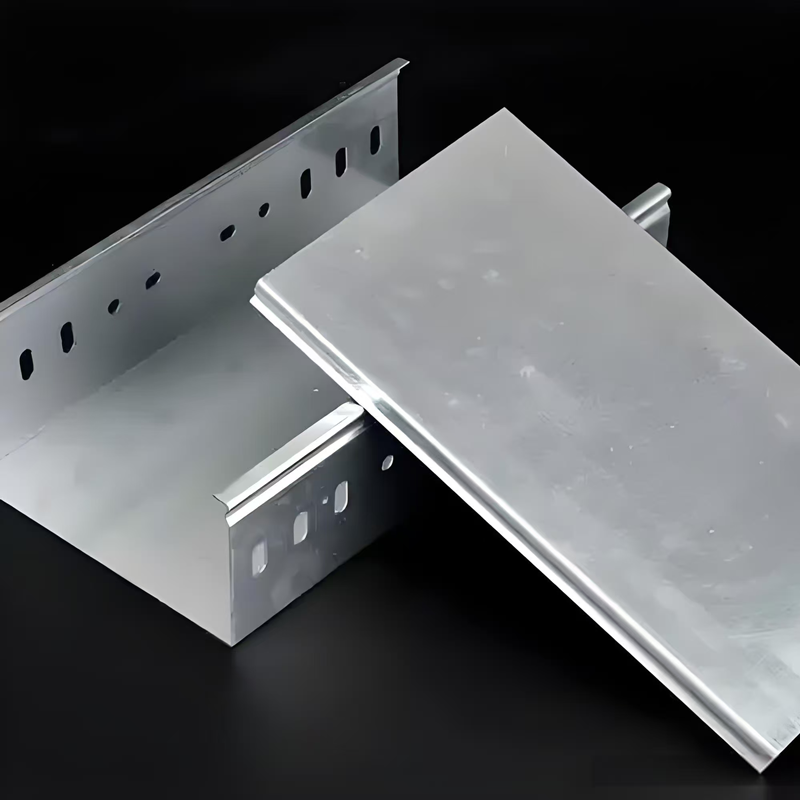

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

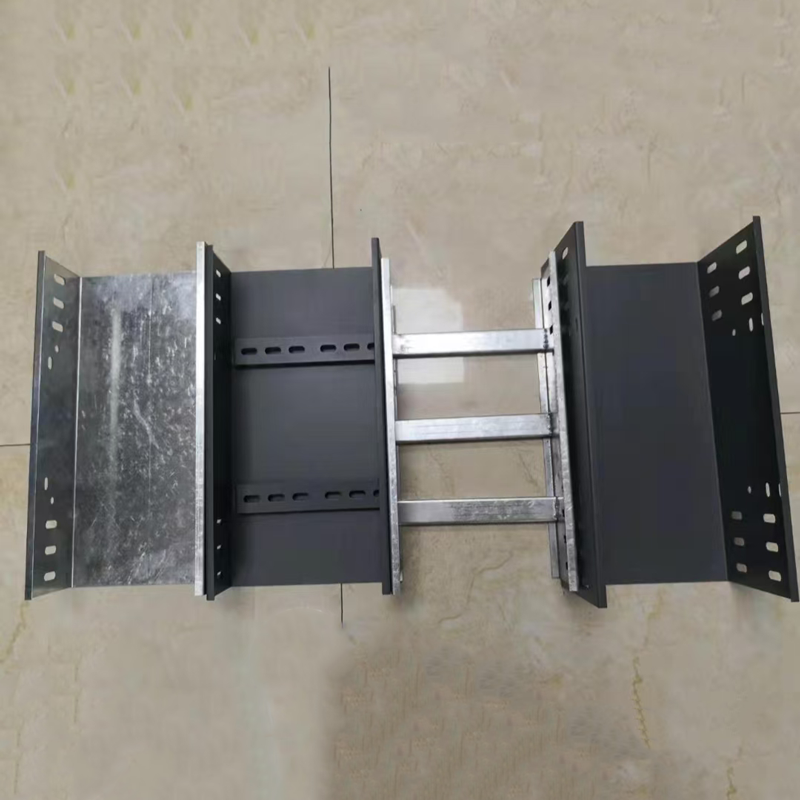

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Полимерный кабельный лоток

Полимерный кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта

Связанный поиск

Связанный поиск- Оцинкованный металлический кабельный лоток dks завод

- Поставщики металлических кабельных лотков с крышкой

- лотки кабельные перфорированные pnk

- Запирающий кабельный лоток из Китая

- Основные страны-покупатели перфорированных поддонов 100x50

- Поставщики оцинкованных кабельных лотков с крышкой

- Большой пролет кабельного лотка завод

- лоток для кабеля металлический 100х50

- Цены на перфорированные оцинкованные поддоны

- Ведущий покупатель угловых кабельных лотков