Перфорированный поддон 200 завод

Перфорированный поддон 200 завод... звучит как технический термин, но на самом деле это целый мир проблем и решений. Часто, при обсуждении подобных изделий, упускается из виду не только сам материал, но и технологический процесс, а также его влияние на конечную стоимость и долговечность. Меня давно интересует, как оптимально сочетать цену, прочность и устойчивость к коррозии. Мы, как производители и монтажники, часто сталкиваемся с тем, что на бумаге всё выглядит идеально, а в реальной эксплуатации возникают неприятные сюрпризы. Начну с того, что понятие 'завод' подразумевает определенный масштаб, но даже крупные предприятия сталкиваются с нюансами, которые требуют постоянного внимания.

Обзор: не только цена, но и качество

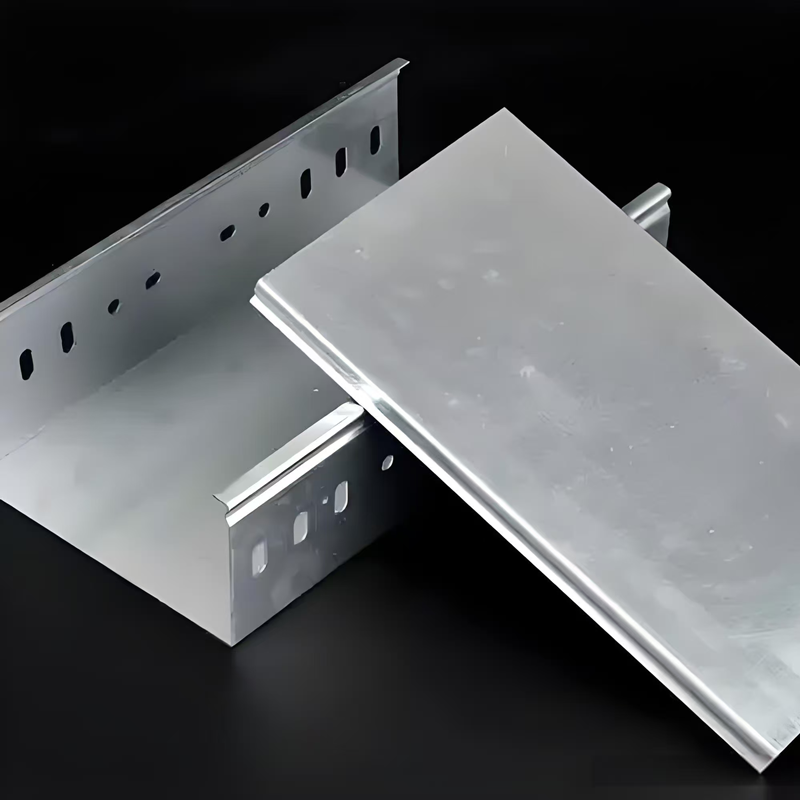

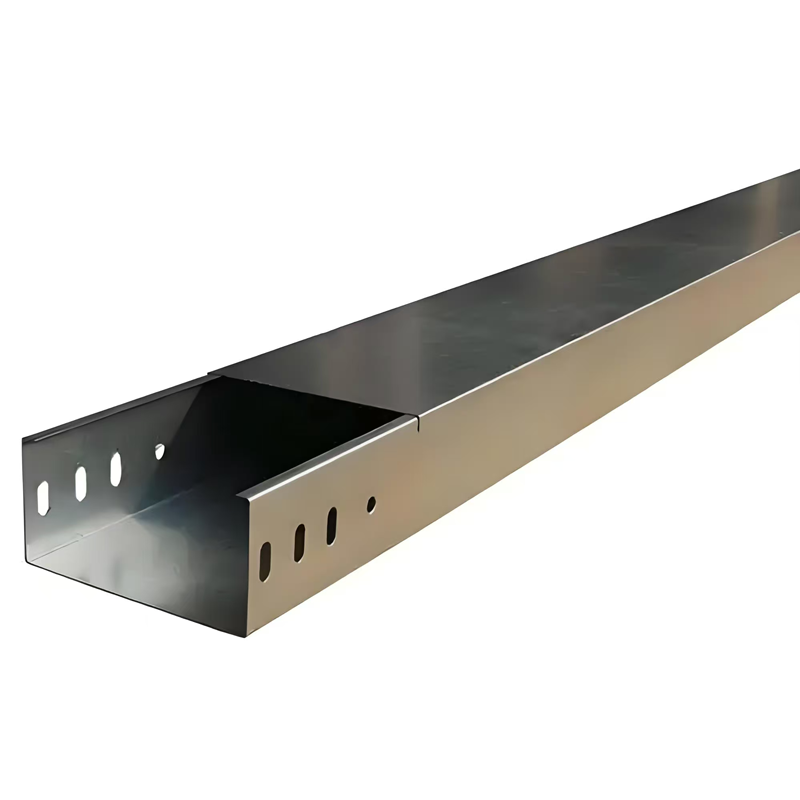

По сути, речь идёт о жести с отверстиями, используемой в качестве поддона для различных целей. Наиболее распространены варианты для защиты кабелей, проводов и другого оборудования. Самое главное, что сразу нужно понимать: cheapest isn’t always best. Слишком дешевый перфорированный поддон часто оказывается недолговечным и не способен выдержать необходимые нагрузки. Заводской производственный процесс напрямую влияет на качество металла, точность размеров и равномерность распределения отверстий. Считается, что простота конструкции компенсирует снижение стоимости производства, но это не всегда так.

Материалы и их влияние

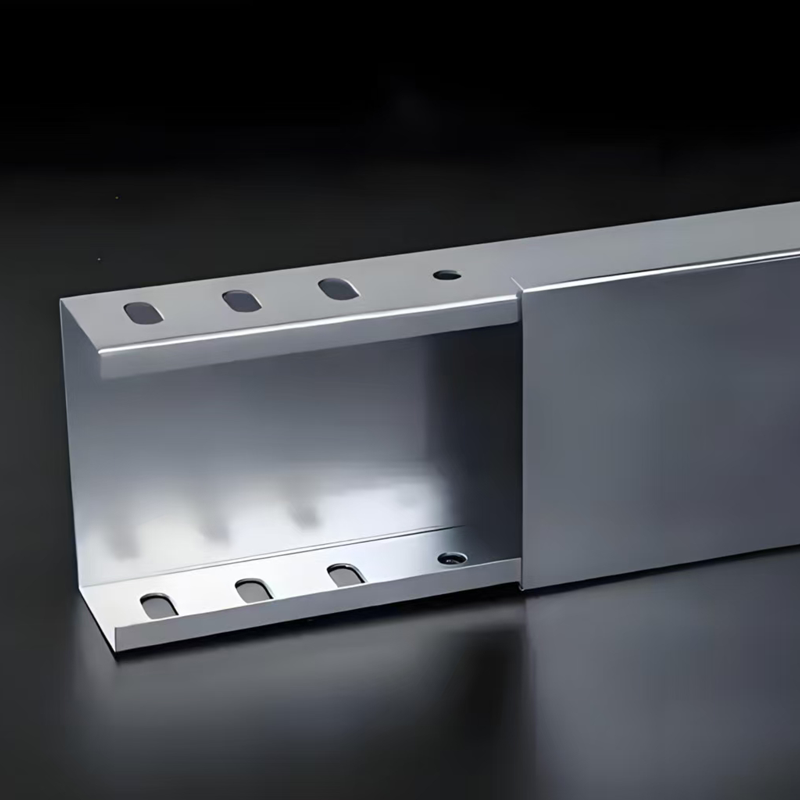

Обычно используют сталь, но часто встречается оцинкованный вариант. Оцинковка – это, конечно, плюс с точки зрения защиты от коррозии, но нужно учитывать толщину покрытия и качество самого цинка. Некачественная оцинковка быстро стирается, обнажая сталь, которая начинает ржаветь. Мы в нашей компании, ООО Внутренняя Монголия Хунцзэ Стройматериалы, часто сталкиваемся с ситуациями, когда изначально выбранный материал оказывается не подходящим для конкретных условий эксплуатации. Поэтому перед заказом необходимо четко определить требования к коррозионной стойкости, нагрузке и температурному режиму.

Технологический процесс: ключевые этапы

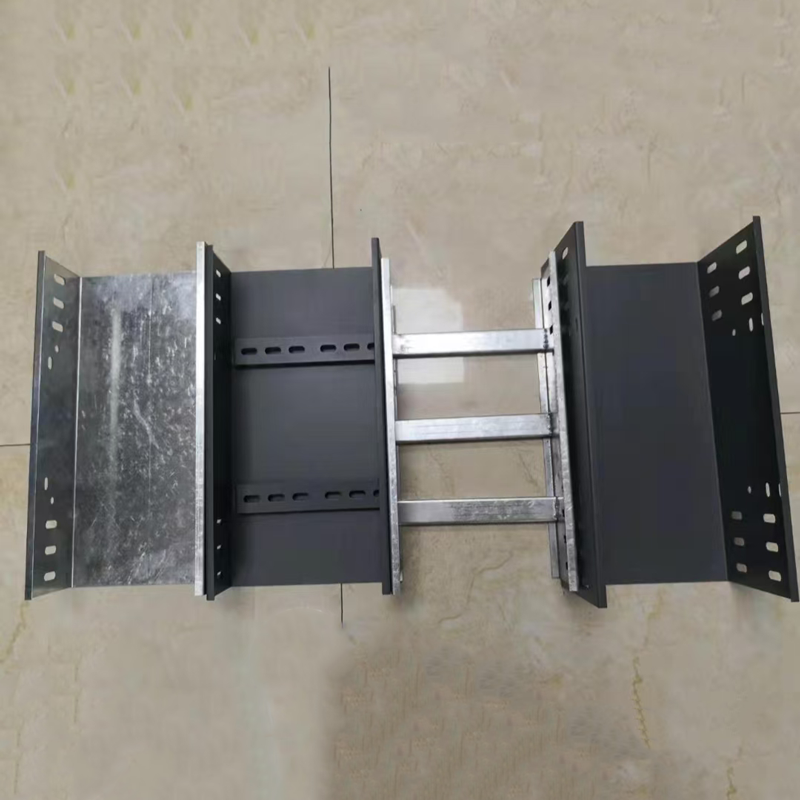

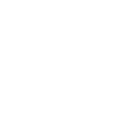

Производство перфорированных поддонов включает несколько этапов: резку листового металла, перфорацию, гильзування (формирование бортиков), сварку и, конечно же, нанесение покрытия (оцинковка, порошковая покраска). Точность каждого этапа критически важна для обеспечения качества готового изделия. Особенно сложно добиться равномерного распределения отверстий, особенно при больших размерах поддона. Мы используем современное оборудование для перфорации, но даже при этом необходимо тщательно контролировать процесс. Часто проблема заключается в неравномерной подаче материала или в износе ножей перфоратора. Это приводит к тому, что отверстия получаются разного диаметра и формы.

Проблемы и решения на практике

Одна из наиболее распространенных проблем – это деформация поддона под нагрузкой. Это происходит из-за недостаточной толщины металла или неправильного распределения отверстий. Мы несколько раз сталкивались с ситуациями, когда поддон прогибался, что приводило к повреждению кабелей и другим неприятностям. Решение – увеличение толщины металла или изменение расположения отверстий. Также важно учитывать условия эксплуатации: если поддон будет подвергаться вибрации, необходимо использовать специальные крепления или утяжелители. Иногда помогает использование дополнительных ребер жесткости.

Отверстия: размер, форма и расположение

Размер, форма и расположение отверстий напрямую влияют на функциональность поддона. Слишком большие отверстия могут привести к просыпанию мелких деталей, а слишком маленькие – к перегреву оборудования. Мы предлагаем различные варианты перфорации, в зависимости от требований заказчика. Например, для защиты кабелей можно использовать отверстия с диаметром 20-30 мм, а для вентиляции – отверстия большего диаметра. Расположение отверстий также важно: они должны быть равномерно распределены по всей поверхности поддона, чтобы обеспечить одинаковую вентиляцию и устойчивость к нагрузкам.

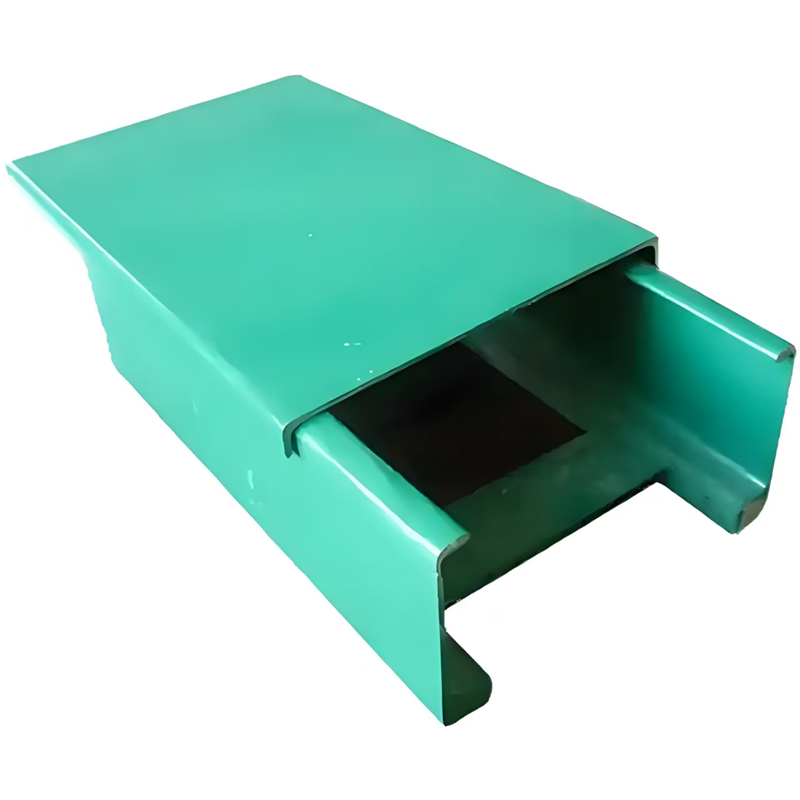

Порошковая покраска: защита и эстетика

Порошковая покраска – это еще один важный этап производства. Она обеспечивает дополнительную защиту от коррозии и придает поддону эстетичный внешний вид. Важно использовать качественные порошковые краски, устойчивые к ультрафиолетовому излучению и атмосферным воздействиям. Мы всегда стараемся использовать краску, соответствующую требованиям экологической безопасности.

Альтернативные решения и новые технологии

В последнее время появляются новые технологии производства перфорированных поддонов. Например, используется лазерная резка металла, которая позволяет получать более точные и аккуратные детали. Также разрабатываются поддоны из композитных материалов, которые обладают высокой прочностью и устойчивостью к коррозии. Оцинкованные лотки и поддоны – это экономичное решение для базовой антикоррозии. Лоток-поддон, с открытой прокладкой, универсален и экономичен. А для больших пролетов мы предлагаем лоток с пролетом 6+ метров, что позволяет значительно сэкономить на опорах.

Будущее производства

В будущем можно ожидать дальнейшего развития технологий производства перфорированных поддонов. Например, появится больше автоматизированных линий, которые позволят снизить себестоимость продукции. Также будут разрабатываться новые материалы и конструкции, которые будут обладать еще более высокими характеристиками. Нам кажется важным уделять больше внимания экологической безопасности производства, используя более экологичные материалы и технологии.

В заключение хочется сказать, что выбор перфорированного поддона – это сложный процесс, требующий учета множества факторов. Важно не только выбрать подходящий материал и конструкцию, но и найти надежного производителя, который сможет гарантировать качество продукции. Мы, ООО Внутренняя Монголия Хунцзэ Стройматериалы, готовы предложить своим клиентам широкий ассортимент перфорированных поддонов и консультации по выбору оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

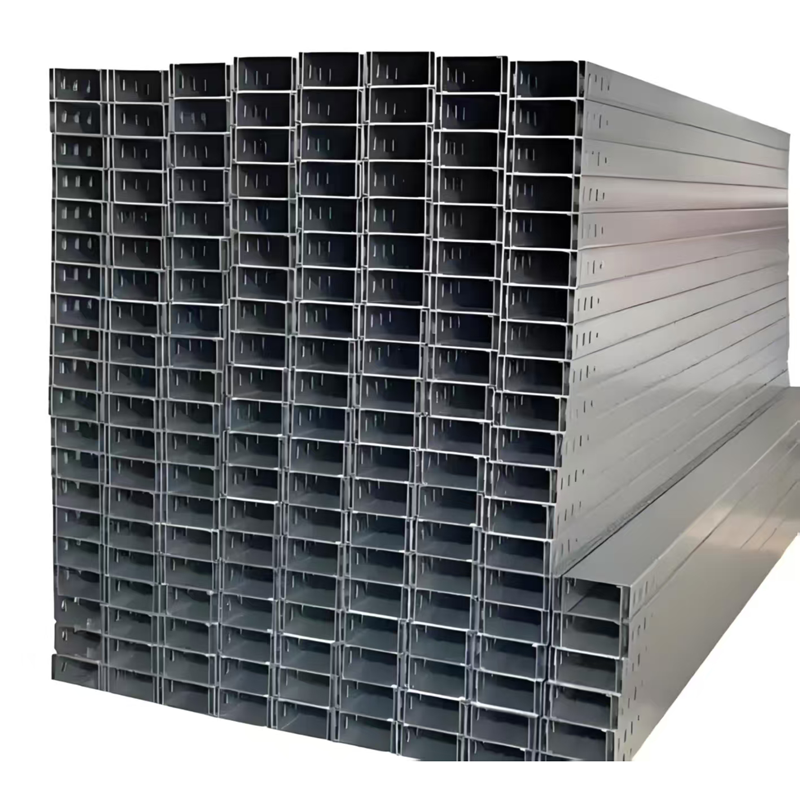

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Формованный кабельный лоток

Формованный кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

Лоток для кабелей

Лоток для кабелей -

Цветной кабельный лоток

Цветной кабельный лоток

Связанный поиск

Связанный поиск- Цены на оцинкованные горизонтальные кабельные лотки

- Металлические лотки для прокладки кабеля в Китае

- лоток кабельный металлический оцинкованный

- Завод металлических лестничных кабельных лотков

- ширина кабельного лотка

- Цена на оцинкованный проволочный кабельный лоток 50x80 мм

- Основные покупатели высоты кабельных лотков

- Поставщики формованных кабельных лотков

- Размеры кабельного лотка в Китае

- Основные страны-покупатели перфорированных поддонов 100x50