Перфорированный стальной поддон завод

Давайте начистоту. Когда говорят о производстве перфорированный стальной поддон, часто подразумевают что-то простое, механическое – взять сталь, просверлить дырки и собрать. Но, поверьте, реальность гораздо интереснее, а ошибки – гораздо дороже. Не будем опускаться до банальностей, типа 'мы делаем качественные поддоны', лучше поговорим о том, что на самом деле важно, о каких нюансах стоит задуматься, чтобы не получить головную боль в будущем. Мы, в ООО Внутренняя Монголия Хунцзэ Стройматериалы, сталкивались с этим неоднократно, и вот что из этого вышло.

Что такое действительно хороший поддон?

По сути, перфорированный стальной поддон – это не просто емкость для сбора жидкости. Это элемент технологической системы, который должен соответствовать определенным требованиям. Сразу скажу, что самый дешевый вариант – это, как правило, самый ненадежный. Речь идет не только о материале и толщине стали, но и о качестве сварки, точности размеров, расположении перфорации. Например, мы часто видим поддоны с неравномерным шагом отверстий, что приводит к неравномерному распределению потока, и, как следствие, к переполнению в определенных зонах. Это недочет, который стоит учитывать сразу при проектировании.

Эргономика тоже играет роль. Поддон должен быть удобен в транспортировке, его вес должен быть разумным, а конструкция – устойчивой. К тому же, если поддон предназначается для хранения химических веществ, необходимо учитывать его химическую стойкость. Не все стали одинаково хорошо переносят воздействие агрессивных сред. Это отдельная тема, но стоит иметь в виду.

Я помню один случай, когда клиенту потребовался поддон для сбора сточных вод с завода по производству красок. Поддоны, которые мы ему предложили, были сделаны из обычной углеродистой стали. Через несколько месяцев эксплуатации они начали корродировать, и клиент вынужден был заменить их. Урок был усвоен: выбор материала – это не случайность, а результат тщательного анализа условий эксплуатации. Для таких ситуаций мы часто используем нержавеющую сталь, хотя это и дороже. Нужно оценивать реальную экономическую выгоду, а не просто следовать шаблону.

Влияние геометрии перфорации на производительность

Сам процесс перфорации – это не просто сверление дырок. Форма и размер отверстий, их расположение оказывают огромное влияние на производительность поддона. Неправильно подобранные параметры могут привести к образованию заторов, снижению эффективности сбора жидкости, а также к повышенному износу материала. Мы используем разные типы перфорации: от простых круглых отверстий до сложных диагональных и квадратных. Выбор зависит от конкретной задачи.

Например, для сбора больших объемов воды с высокой скоростью используют отверстия большего диаметра и с более частым расположением. Для более медленного и равномерного сбора используют отверстия меньшего диаметра и с менее частым расположением. Мы всегда проводим расчёты, чтобы оптимизировать геометрию перфорации для каждого конкретного случая. Часто оказывается, что небольшие изменения в параметрах перфорации могут существенно повысить производительность поддона.

Не стоит забывать и о качестве обработки краев отверстий. Заусенцы и неровности могут привести к повреждению оборудования и к образованию коррозии. Мы используем специальные инструменты для обработки краев отверстий, чтобы обеспечить гладкую и безопасную поверхность.

Сварка: гарантия надежности конструкции

Сварка – это ключевой этап в производстве перфорированный стальной поддон. Качество сварки напрямую влияет на прочность и долговечность конструкции. Некачественная сварка может привести к трещинам, деформациям и даже к полному разрушению поддона. Мы используем только сертифицированные сварочные материалы и оборудование, и наши сварщики имеют большой опыт работы.

Мы проводим контроль качества сварки на всех этапах производства. Используем ультразвуковой контроль и рентгеновский контроль для выявления скрытых дефектов. Некачественная сварка – это недопустимо, поэтому мы уделяем этому вопросу особое внимание. Иначе потом будут проблемы.

Один раз у нас был случай, когда клиент получил поддон с трещиной в сварном шве. Причиной оказалась некачественная сварка, выполненная неопытным сварщиком. Мы немедленно исправили ошибку и предоставили клиенту новый поддон. Этот случай еще раз убедил нас в необходимости строгого контроля качества сварки.

Различные методы сварки и их применение

Существуют разные методы сварки, и выбор метода зависит от материала поддона, толщины металла и требуемых характеристик сварного шва. Мы используем разные методы сварки: дуговую сварку, лазерную сварку, плазменную сварку. Каждый метод имеет свои преимущества и недостатки, и мы выбираем оптимальный метод для каждого конкретного случая.

Например, для сварки тонких листов стали мы используем лазерную сварку, которая обеспечивает высокую точность и минимальное нагревание металла. Для сварки толстых листов стали мы используем дуговую сварку, которая обеспечивает высокую прочность и надежность соединения. Важно правильно выбрать метод сварки, чтобы обеспечить оптимальные характеристики сварного шва.

Не менее важно правильно выбрать сварочный шов. Существуют разные типы сварочных швов: V-образный, U-образный, прямой. Выбор типа сварочного шва зависит от толщины металла и требуемых характеристик прочности. Мы всегда используем оптимальный тип сварочного шва для каждого конкретного случая.

Покрытия: защита от коррозии и износа

Защита от коррозии – это один из важнейших аспектов при производстве перфорированный стальной поддон. Сталь подвержена коррозии, особенно во влажной среде, поэтому необходимо использовать специальные покрытия для защиты от нее. Мы используем разные типы покрытий: оцинкованное покрытие, порошковое покрытие, эпоксидное покрытие. Выбор покрытия зависит от условий эксплуатации поддона и требований к его долговечности.

Оцинкованное покрытие – это наиболее распространенный способ защиты от коррозии. Оно обеспечивает надежную защиту от коррозии в большинстве сред. Порошковое покрытие – это более современный способ защиты от коррозии, который обеспечивает более высокую устойчивость к механическим повреждениям. Эпоксидное покрытие – это наиболее устойчивый к коррозии способ защиты, но он дороже, чем оцинкованное и порошковое покрытия.

Мы используем разные методы нанесения покрытий: горячее цинкование, электрохимическое цинкование, порошковая покраска, эпоксидная покраска. Каждый метод имеет свои преимущества и недостатки, и мы выбираем оптимальный метод для каждого конкретного случая. Мы также проводим контроль качества покрытия, чтобы убедиться в его надежности.

Выбор покрытия в зависимости от среды эксплуатации

При выборе покрытия для поддона необходимо учитывать условия его эксплуатации. Если поддон будет использоваться во влажной среде, то рекомендуется использовать оцинкованное или эпоксидное покрытие. Если поддон будет использоваться в агрессивной среде, то рекомендуется использовать эпоксидное покрытие. Если поддон будет использоваться в сухой среде, то можно использовать порошковое покрытие.

Необходимо также учитывать механические нагрузки на поддон. Если поддон будет подвергаться механическим нагрузкам, то рекомендуется использовать порошковое покрытие, которое обеспечивает более высокую устойчивость к механическим повреждениям. Оцинкованное покрытие может легко повреждаться при механических нагрузках. Эпоксидное покрытие также не является самым устойчивым к механическим повреждениям.

Регулярный осмотр и обслуживание покрытий также важны для продления срока службы поддона. Необходимо регулярно проверять состояние покрытия и своевременно устранять повреждения. Это поможет предотвратить коррозию и продлить срок службы поддона.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

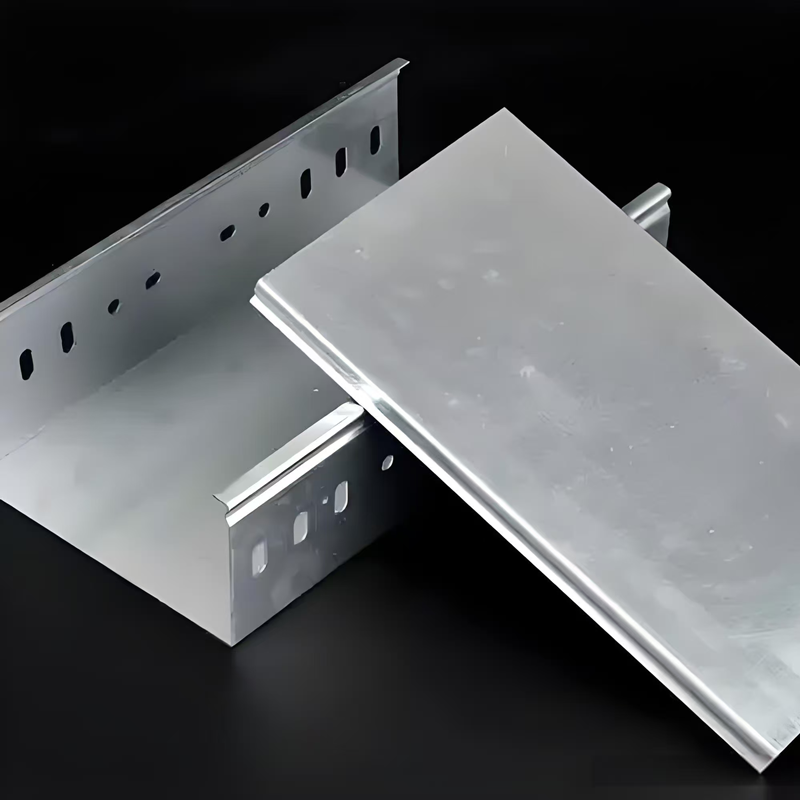

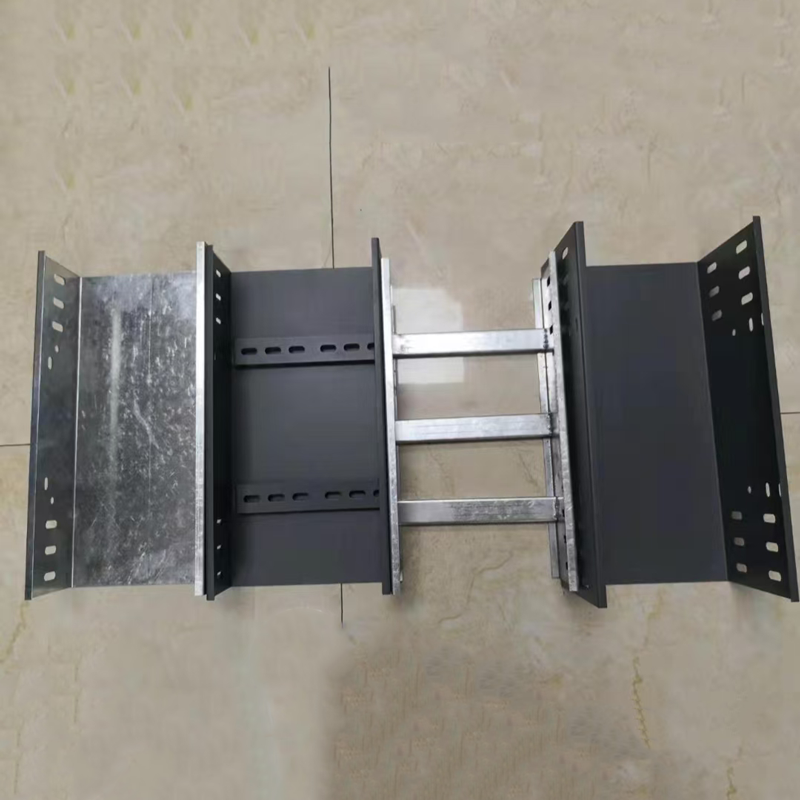

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

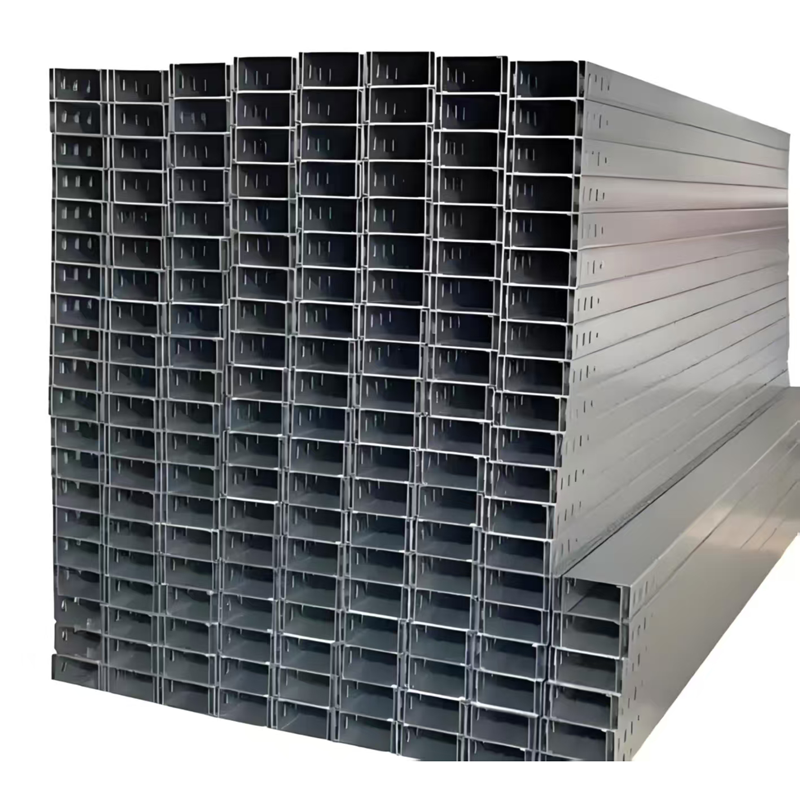

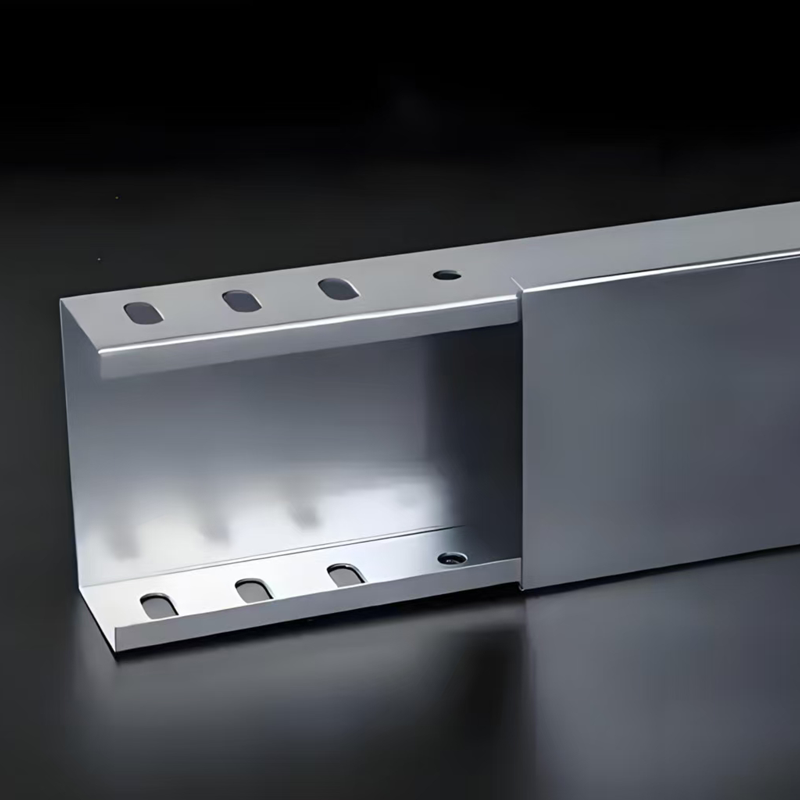

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Кабельный лоток большого пролёта

Кабельный лоток большого пролёта -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Формованный кабельный лоток

Формованный кабельный лоток -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

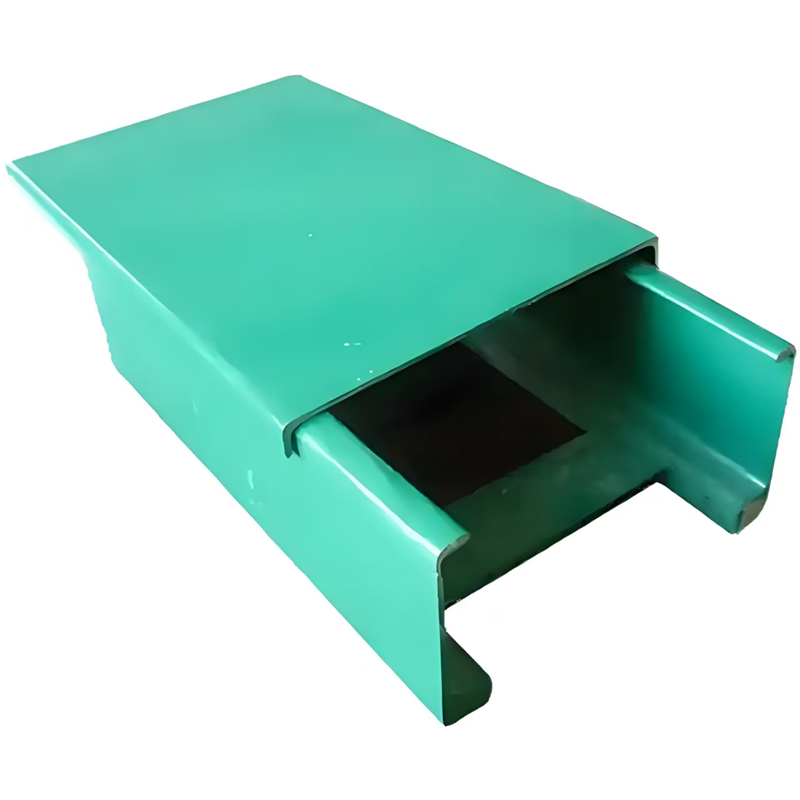

Цветной кабельный лоток

Цветной кабельный лоток -

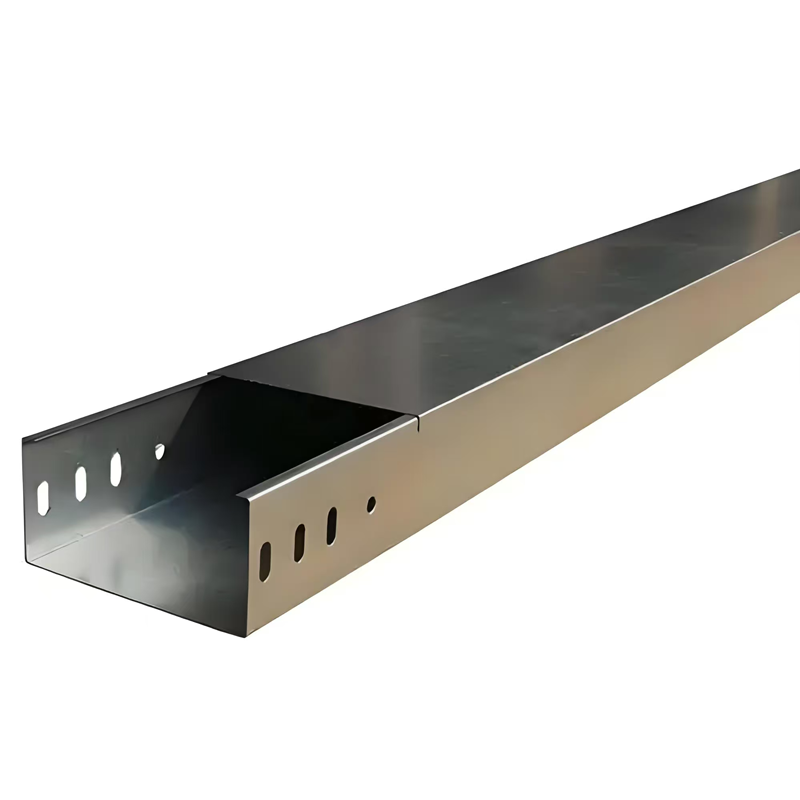

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток

Связанный поиск

Связанный поиск- Перфорированные поддоны Китай 200x100

- Завод по производству крышек для кабельных лотков

- Основные страны-покупатели оцинкованных проволочных кабельных лотков размером 100x50 мм

- Цены на секции кабельных лотков

- Цена на лестничные лотки типа l 300

- Перфорированные поддоны из Китая сендзимира

- лотки кабельные лестничного типа этм

- Производитель перфорированных поддонов 50x100x3000

- Цена углового кабельного лотка

- Цены на металлические лотки для прокладки кабеля