dkc Завод по производству перфорированных поддонов

dkc Завод по производству перфорированных поддонов – это, конечно, громкое название, но представьте себе, сколько всего происходит в этой сфере. Часто люди думают, что это просто изготовление металлических контейнеров. Но на деле – это целый комплекс инженерных решений, где важны точность, прочность, устойчивость к коррозии и, конечно, экономика. Мы, как компания ООО Внутренняя Монголия Хунцзэ Стройматериалы, не первый год работаем с этой продукцией и сталкивались с разными задачами, от обычных складских нужд до сложных промышленных применений. Хочется поделиться не только общими рассуждениями, но и о конкретных случаях, когда подход к производству и выбору материала решал всё.

Откуда берутся проблемы? Материалы и их свойства

Первый вопрос, который возникает – из чего делают эти поддоны? Чаще всего это сталь, но какой марки? У нас в работе встречается и углеродистая сталь, и нержавеющая, и даже специальные сплавы. Выбор материала напрямую зависит от предполагаемой нагрузки и условий эксплуатации. Например, для складских помещений, где нет сильных механических повреждений, вполне подойдет углеродистая сталь с базовой антикоррозийной обработкой. Но для логистических цепочек, особенно если поддоны будут подвергаться транспортировке в сложных климатических условиях – нужно рассматривать нержавейку или порошковое покрытие. И тут важно не только выбрать правильный материал, но и правильно его обработать, чтобы избежать коррозии. Мы часто сталкивались с ситуацией, когда казалось, что материал 'хороший', но из-за некачественного покрытия поддон быстро пришел в негодность. Это, конечно, лишние затраты и неудобства для клиента.

Иногда люди недооценивают важность толщины металла. Это критичный фактор, влияющий на несущую способность и долговечность. Слишком тонкий поддон быстро деформируется под нагрузкой, слишком толстый – это излишний вес и дополнительные затраты. Нам приходилось оптимизировать толщину металла для конкретных задач, используя компьютерное моделирование и расчеты прочности. Это позволяет получить оптимальное соотношение прочности и веса, что очень важно для снижения транспортных расходов.

Проблемы с проектированием и изготовлением: что важно учитывать?

Просто сделать прямоугольный металлический ящик – это, конечно, возможно. Но чтобы поддон действительно выполнял свою функцию, нужно учитывать множество факторов. Например, размер ячеек, угол наклона стенок, наличие дополнительных элементов крепления – всё это влияет на удобство погрузки-разгрузки и устойчивость поддона. Особое внимание стоит уделять проектированию ячеек – они должны быть достаточно прочными, чтобы выдерживать нагрузку, но и не слишком громоздкими, чтобы не затруднять транспортировку.

Мы однажды получили заказ на изготовление поддонов для транспортировки тяжелого оборудования. Клиент требовал максимальной прочности и устойчивости. Мы провели детальный анализ нагрузки, разработали специальную конструкцию с усиленными стенками и дополнительными опорами. В процессе производства возникла проблема с обеспечением герметичности ячеек. Оказалось, что при сварке образуются микротрещины, которые могут привести к утечке содержимого. Пришлось пересмотреть технологию сварки и провести дополнительные испытания. В итоге, мы смогли решить проблему и изготовили поддоны, которые полностью соответствовали требованиям клиента.

Сварка и качество сборки: критичный этап

Качество сварки – это основа прочности любого металлических изделия, и для dkc Завод по производству перфорированных поддонов это особенно важно. Некачественная сварка может привести к образованию трещин, снижению несущей способности и даже к полному разрушению поддона. Мы используем только сертифицированные сварочные материалы и оборудование, а также тщательно контролируем процесс сварки на всех этапах производства. Особое внимание уделяем контролю качества швов – они должны быть ровными, без дефектов и иметь достаточную прочность. Иногда приходится применять дополнительные методы контроля, такие как ультразвуковой контроль и рентгеновский контроль, чтобы убедиться в качестве сварки.

Перфорация: правильный размер и расположение

Перфорация – это не просто декоративный элемент. Она выполняет важную функцию – обеспечивает вентиляцию и дренаж, что особенно важно для продуктов питания и других товаров, чувствительных к влажности. Размер и расположение отверстий должны быть тщательно подобраны в зависимости от назначения поддона и типа товара. Слишком большие отверстия могут привести к высыпанию содержимого, слишком маленькие – к задерживанию влаги. Мы используем различные типы перфорации – от простых круглых отверстий до сложных геометрических фигур. В зависимости от требований клиента, мы можем нанести перфорацию на разные поверхности поддона – на стенки, на дно, на крышку.

Что может пойти не так: типичные ошибки и их последствия

За годы работы мы видели много ошибок при изготовлении и использовании dkc Завод по производству перфорированных поддонов. Часто это связано с неправильным выбором материала, недостаточным контролем качества или несоблюдением технологии производства. Одна из самых распространенных ошибок – это использование некачественных сварочных материалов. Это может привести к образованию трещин и снижению прочности поддона. Другая ошибка – это недостаточное внимание к антикоррозийной обработке. Без качественной защиты поддон быстро придет в негодность, особенно если он будет использоваться в условиях повышенной влажности или агрессивной среды.

Иногда клиенты пытаются сэкономить на материалах и технологии, что в итоге приводит к увеличению затрат в долгосрочной перспективе. Некачественные поддоны быстро приходят в негодность, что требует их замены. Кроме того, использование некачественных поддонов может привести к повреждению груза и финансовым потерям. Поэтому важно не экономить на качестве и выбирать надежного поставщика, который гарантирует качество своей продукции.

Будущее перфорированных поддонов: тенденции и перспективы

Индустрия dkc Завод по производству перфорированных поддонов постоянно развивается. Появляются новые материалы, новые технологии и новые требования к качеству и безопасности продукции. Сейчас наблюдается тенденция к использованию более экологичных материалов – например, переработанного пластика и биоразлагаемых полимеров. Также растет спрос на поддоны с повышенной устойчивостью к механическим повреждениям и коррозии. Мы постоянно следим за новыми тенденциями и внедряем их в свою работу, чтобы предлагать нашим клиентам самые современные и эффективные решения. Например, в последнее время активно обсуждается использование сенсоров и RFID-меток для отслеживания поддонов и контроля за их состоянием. Это может значительно повысить эффективность логистических процессов и снизить риски потерь.

И да, автоматизация производства – это не просто модный тренд, это необходимость. Автоматизированные линии сварки, покраски и контроля качества позволяют повысить производительность и снизить затраты. Но автоматизация должна быть разумной и гибкой, чтобы соответствовать индивидуальным потребностям каждого клиента. И еще, не стоит забывать про возможность кастомизации – создание поддонов по индивидуальным размерам и требованиям, что становится все более востребованным в современной логистике. Это всё, конечно, требует инвестиций и постоянного совершенствования технологий, но без этого невозможно оставаться конкурентоспособным на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

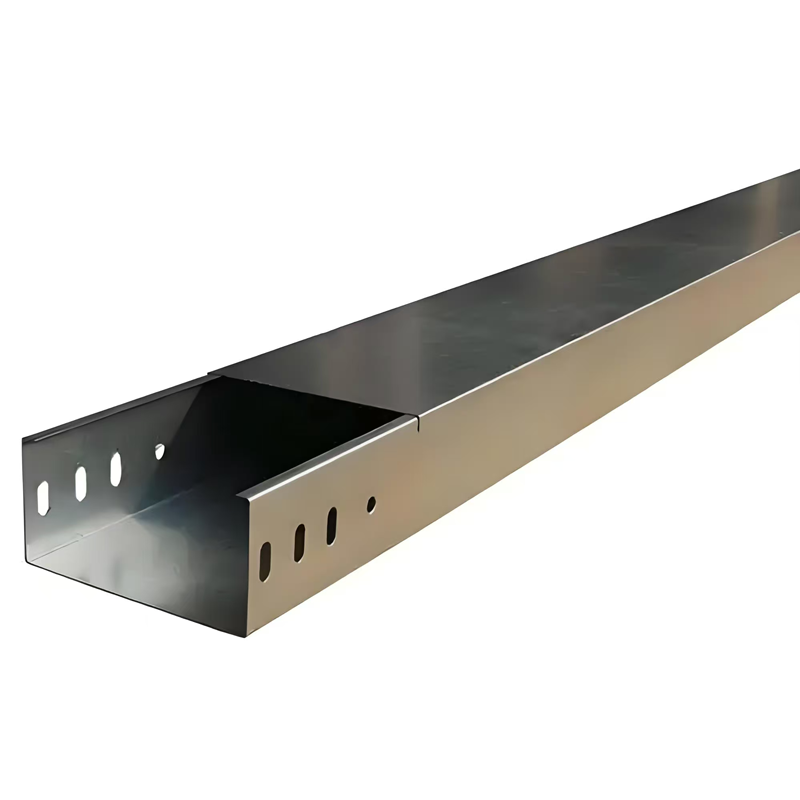

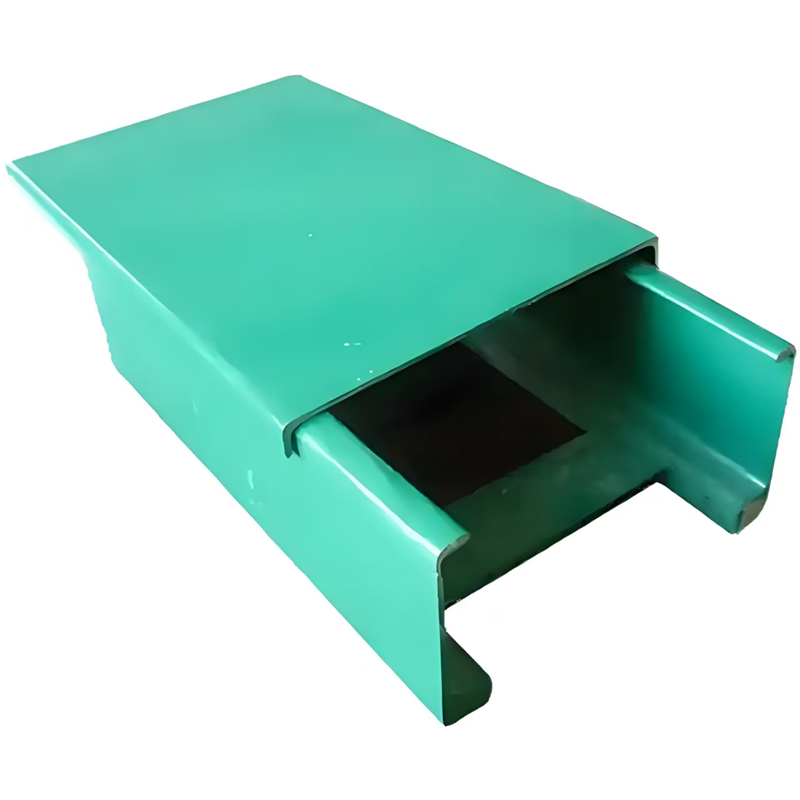

Формованный кабельный лоток

Формованный кабельный лоток -

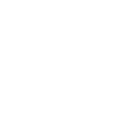

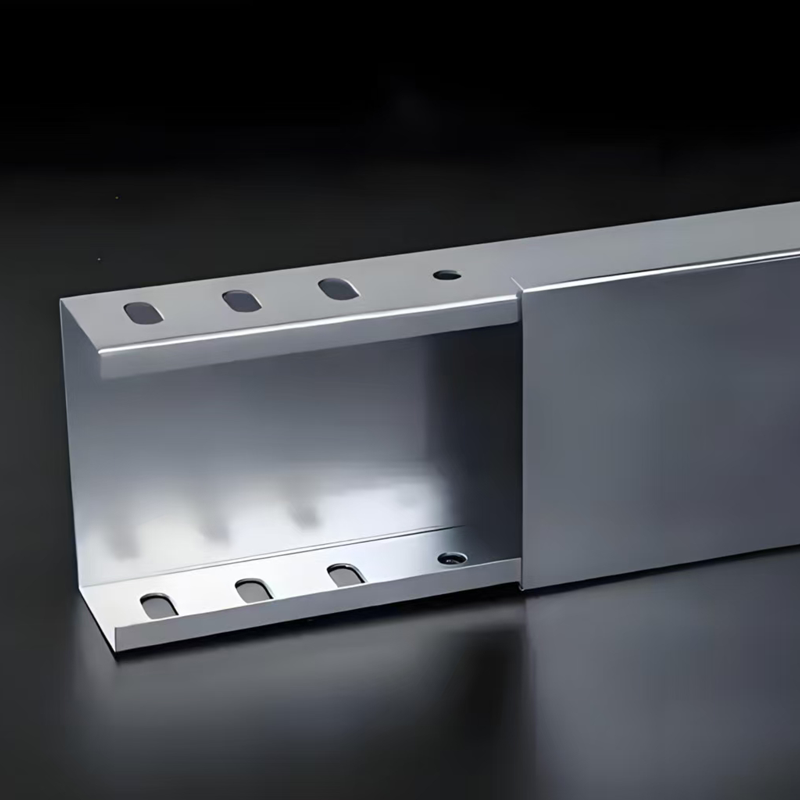

Нержавеющий кабельный лоток

Нержавеющий кабельный лоток -

Полимерный кабельный лоток

Полимерный кабельный лоток -

Алюминиевый кабельный лоток

Алюминиевый кабельный лоток -

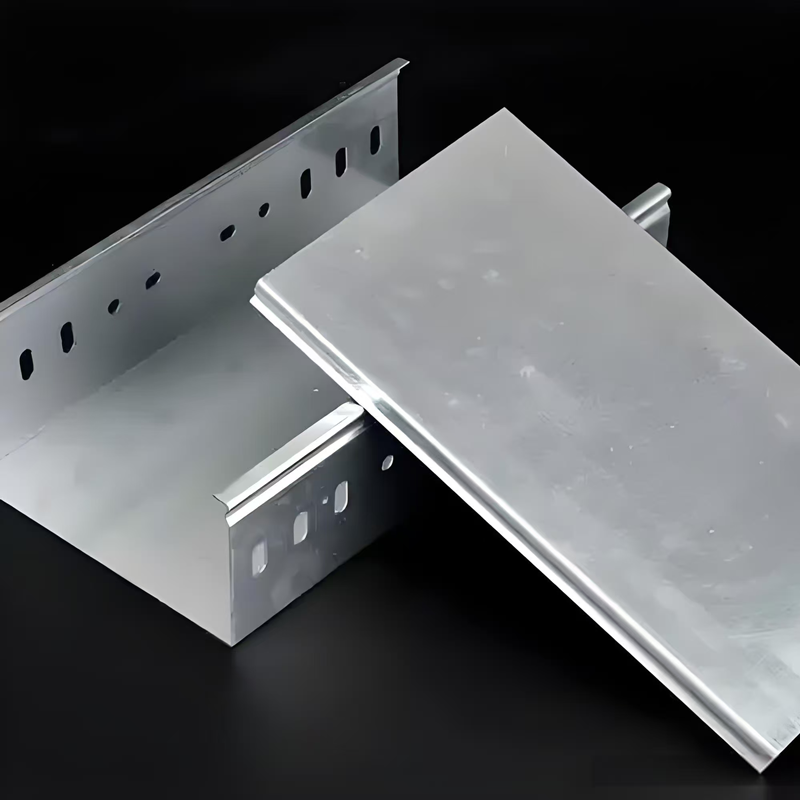

Оцинкованный кабельный лоток

Оцинкованный кабельный лоток -

Огнестойкий кабельный лоток

Огнестойкий кабельный лоток -

Вертикальный кабельный лоток

Вертикальный кабельный лоток -

Стеклопластиковый кабельный лоток

Стеклопластиковый кабельный лоток -

Кабельный лоток с горячим цинкованием

Кабельный лоток с горячим цинкованием -

Трапециевидный кабельный лоток

Трапециевидный кабельный лоток -

Цветной кабельный лоток

Цветной кабельный лоток -

Кабельный лоток с покрытием Zn-Al-Mg

Кабельный лоток с покрытием Zn-Al-Mg

Связанный поиск

Связанный поиск- Перфорированные поддоны из Китая 100 100 3000

- Кабельный лоток из цинка-алюминия-магния из Китая

- Кабельный лоток оцинкованный в Китае

- Производители кабельных лотков l

- Оцинкованные металлические кабельные лотки из Китая

- Китай кабельный лоток 100 мм

- кабельные трассы лотки

- Ведущий покупатель глухих замковых кабельных лотков

- Основные покупатели металлических кабельных лотков

- Основные страны-покупатели металлических кабельных лотков 50x50